Nicht nur in der Elektromobilität, sondern auch bei der Unterhaltungselektronik, etwa bei Tablets und Smartphones, spielen Lithium-Ionen-Akkus eine sehr wichtige Rolle. Die Batteriehersteller stehen vor einer produktionstechnischen Herausforderung, denn sie müssen auf einer Fertigungslinie noch produktiver als bisher unterschiedlichste Akkuformate fertigen.

Ein wichtiger Fertigungsschritt hierbei ist die Beschichtung der metallischen Trägerfolie mit dem sogenannten Aktivmaterial. Es handelt sich um eine hauchdünne Beschichtung, die als Paste auf die wenige Mikrometer dünne Kupfer- oder Aluminiumfolie aufgebracht wird. Wegen der anschließenden elektrischen Kontaktierung der Elektroden über sogenannte Tabs, müssen Teilbereiche der Metallfolie unbeschichtet bleiben. Hierfür wird der Beschichtungsprozess immer wieder unterbrochen und neu gestartet.

Schnelle Elektroden-Produktion erfordert flotten Prozess

Erschwerend kommt hinzu, dass wegen steigender Marktdurchdringung und Erschließung neuer Anwendungsbereiche die Nachfrage nach Lithium-Ionen-Akkus unterschiedlicher Geometrien stetig steigt. Gefragt ist daher nicht nur eine schnelle, sondern auch eine flexible Elektrodenfertigung. Ein Lösungsansatz besteht darin, statt der technisch sehr aufwändigen Teilbeschichtung die gesamte Folie vollflächig zu beschichten, um anschließend nur die für die elektrische Kontaktierung notwendigen Stellen mit dem Laser freizulegen.

»Die Bänder der Produktionsanlagen laufen in der Regel mit Geschwindigkeiten von etwa 60 m/min«, erklärt Dr. Karsten Lange, wissenschaftlicher Mitarbeiter in der Gruppe Mikro- und Nanostrukturierung am Fraunhofer ILT. »Die Idee, mit dem Laser diese Flächen freizulegen, scheiterte bisher an der Produktivität der Ablation. Auch die Qualität der Laserablation entsprach nicht den hohen Ansprüchen an eine gut zu schweißende Kontaktstelle.«

Neuer UKP-Prozess arbeitet schnell, schonend und exakt

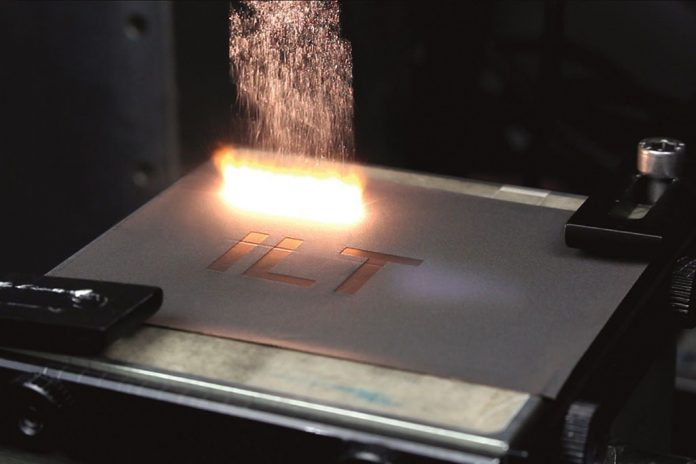

Darüber hinaus sind die Trägerfolien in der Regel nur 6 bis maximal 15 Mikrometer dünn. Dementsprechend bedarf es eines Laserprozesses, der hochproduktiv und rückstandsfrei die Kontaktstellen freilegt – ohne dabei die hauchdünnen Trägerfolien zu schädigen. Das Fraunhofer ILT entschied sich daher für den Einsatz eines leistungsfähigen UKP-Lasers. »Die Herausforderung besteht darin, die gesamte Schicht des Aktivmaterials mit einer Überfahrt rückstandsfrei zu entfernen, ohne dabei die dünne Metallfolie zu schädigen«, erläutert Lange.

»Mit dem von uns entwickelten Prozess gelingt es uns, mit dem UKP-Laser graphitbasiertes Anodenmaterial mit bis zu 1760 mm³/min von einer 10 Mikrometer dünnen Kupferfolie abzutragen, ohne sie zu beschädigen.« In naher Zukunft wird es möglich sein, die Abtragraten durch den Einsatz der neuen Generation von UKP-Lasersystemen mit Multi-kW-Ausgangsleistung, wie sie derzeit im Fraunhofer Cluster of Excellence Advanced Photon Sources CAPS entwickelt werden, noch weiter zu steigern.

Partner gesucht für die Weiterentwicklung

Die Laserablation hat sich unter Laborbedingungen bewährt, nun hofft das Fraunhofer ILT auf die Weiterentwicklung zum serienreifen Verfahren. »Daher haben wir kürzlich ein Hochleistungs-UKP-Lasersystem installiert, das in ein Rolle-zu-Rolle-System integriert ist und uns die Möglichkeit gibt, die Laserablation in einem kontinuierlichen Prozess zu untersuchen«, sagt Lange. »Wir suchen Partner, um die Laserablation mit UKP-Laser in einem Industrie- oder Forschungsprojekt weiterzuentwickeln.«

Kontakt: