Im mittelfränkischen Georgensgmünd sitzt in einer modernen Hightech-Fabrik die toolcraft AG, einer der aktivsten deutschen Pioniere für 3D-Metalldruck. Das Familienunternehmen ist seit der Gründung im Jahr 1989 der Beweis für die Innovationskraft des produzierenden Mittelstands.

Ein Jahrzehnt Erfahrung mit 3D-Metalldruck

Weil toolcraft bereits seit 2005 Erfahrung bei der Nachbearbeitung von 3D-Teilen besaß, sprach alles für den Einstieg in die additive Fertigung. Der Start in diese neue Welt geschah 2011 mit dem Kauf einer Pulverbett-Anlage zum 3D-Metalldruck. Durchhaltewillen war gefragt, denn mit der ersten Maschine wickelte das Familienunternehmen in den ersten sechs Monaten nur Aufträge für rund 30.000 Euro ab. Heute sind die mittlerweile 13 additiven Produktionsmaschinen nach Firmenangaben gut ausgelastet.

Den Einstieg in den 3D-Druck verdankt das Unternehmen Christoph Hauck, der sich innerhalb des Vorstandstrios selbst als positiven Unruhestifter bezeichnet. Als »Mister 3D-Druck« vernetzt er toolcraft über viele ehrenamtliche Positionen – etwa als Vorstandsvorsitzender der VDMA-Arbeitsgemeinschaft Additive Manufacturing oder als einer der Sprecher des Expertengremiums Additive Fertigung in Bayern – mit Anwendern, Herstellern und Forschern der 3D-Druck-Branche. Das haben auch große Firmen wie Siemens oder Trumpf erkannt, mit denen das Unternehmen in Sachen Additive Manufacturing (AM) sehr eng zusammenarbeitet.

Kunden aus unterschiedlichsten Branchen

Der Erfolg gibt toolcraft recht. Details und Namen darf Hauck wegen der Pflicht zur Geheimhaltung nicht nennen. Fest steht aber: Die Kunden kommen aus den unterschiedlichsten Industriezweigen wie Luftfahrt, Medizintechnik, Energiebranche, Maschinenbau, Halbleitersektor und Automobilindustrie. Dazu verfügt das Unternehmen zusätzlich zum großen Maschinenpark im Bereich Zerspanung (Präzisionsbauteile, Werkzeugbau) und Kunststoff-Spritzgießen über eine enorme Bandbreite an AM-Anlagen für metallische Werkstoffe auf Basis des laserbasierten Pulverbettverfahrens LPBF, dem Laserauftragschweißen LMD und dem Extremen Hochgeschwindigkeits-Laserauftragschweißen EHLA.

Auf zwei Trumpf-Anlagen ist das Unternehmen besonders stolz, denn es sind Premieren: Die Trumpf TruPrint 1000 Green Edition und eine maßgeschneiderte TruLaser Cell 3000. Die Green Edition trägt die Seriennummer 001; die TruLaser Cell 3000 ist die weltweit bisher einzige EHLA-Hybridanlage. Während die Mittelfranken mit der Green Edition u.a. dem Trend zur Elektromobilität folgen, in der es vor allem reines Kupfer und Kupferlegierungen wie CuCr1Zr zu schweißen gilt, soll die neue für toolcraft maßgeschneiderte Anlage weitere letzte Lücken im AM-Portfolio schließen. »Für uns hat Trumpf auf der Basis der TruLaser Cell 3000 die ›eierlegende Wollmilchsau‹ gebaut«, freut sich Hauck.

EHLA erweitert Universalmaschine zum Laser-Tausendsassa

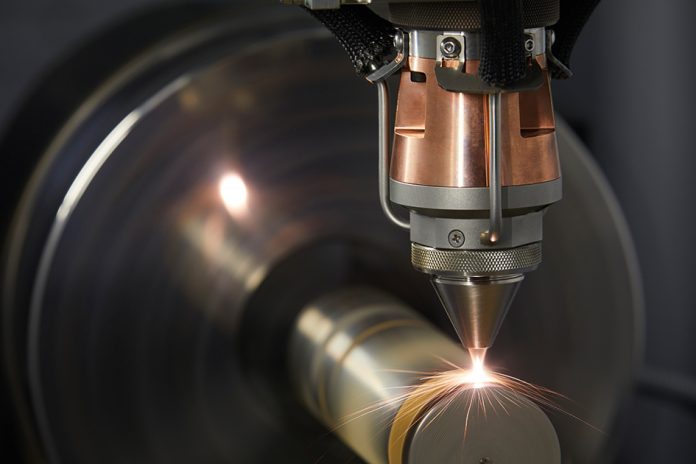

Doch warum ist es eine eierlegende Wollmilchsau? Dazu ein klärender Blick in die Maschine: Standardmäßig besitzt die TruLaser Cell 3000 einen großen Arbeitsraum mit den Maßen 800 mm x 600 mm x 353 mm, der zwei- und dreidimensional laserschneiden und -schweißen sowie laserauftragschweißen kann. Tempo in das Laserauftragschweißen bringt der zusätzlich integrierte EHLA-Arbeitskopf, der die bisherige Auftragsgeschwindigkeit gegenüber dem Standardverfahren von bis dahin maximal 2,0 auf mehrere Hundert Meter pro Minute erhöht.

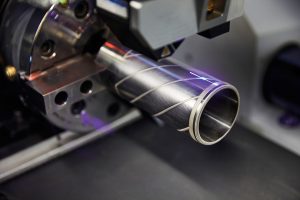

Mit ihm lassen sich auf rotationssymmetrische Bauteile sehr schnell Schichten mit Stärken ab 0,05 mm bis hin zu mehrlagigen Volumina mit Schichtstärken von mehreren Zentimetern auftragen. Dazu erhielt die Trumpfanlage eine zusätzliche A-Achse für bis zu 1.490 mm lange Bauteile mit einem maximalen Durchmesser von 320 mm sowie einen einschwenkbaren 3D-Laser-Profilscanner zum Vermessen und Positionieren eingespannter Werkstücke.

»Der Einsatz des Scanners ermöglicht aber deutlich mehr«, erklärt Dr. Thomas Schopphoven, Gruppenleiter Laser Material Deposition am Fraunhofer ILT. »In Kombination mit einer geeigneten Software können die mit Scanner erfassten Geometriedaten genutzt werden, um die Werkzeugbahnen für den Materialauftrag mittels Laserauftragschweißen automatisiert zu planen.«

Alternative zum Hartverchromen

Die Mittelfranken setzen EHLA ein, um beschädigte Stellen an rotationssymmetrischen Bauteilen zu reparieren und um sie zu beschichten. Das EHLA-System hat sich u.a. in den Niederlanden und China bewährt, wo es auf mehrere Meter lange Offshore-Zylinder Korrosions- und Verschleißschutz aufträgt. Gefragt ist das EHLA-Beschichten etwa mit metallgebundenen Hartstoffschichten unter anderem als Alternative zum Hartverchromen mit krebserregenden, Chrom (VI)-haltigen Stoffen, die wegen gesetzlicher Richtlinien wie der EU-Altfahrzeugverordnung und der RoHS-Richtlinie in vielen Bereichen nur noch nach einer speziellen Autorisierung erlaubt sind.

Nicht nur aufgrund der Möglichkeit umweltfreundlichere Schichten zu erzeugen, sondern auch wegen der oft deutlich effizienteren Arbeitsweise kommt das schnelle Auftragen mit dem Laser für viele Branchen infrage. »Die Botschaft an Kunden und Interessenten ist klar: Gebt uns Aufgabenstellungen, wir prüfen die Machbarkeit und machen uns an die Umsetzung inklusive Laborbericht«, sagt Hauck.

»Viel zu tun gibt es beispielsweise im Bereich Walzen.« Erste Aufträge kommen von Herstellern von Bau- und Druckmaschinen, für die das Unternehmen Rotationsteile mit EHLA veredelt. Doch der 3D-Druck-Pionier will mehr. »Oft geht es um Korrosion- und Verschleißschutz«, erklärt er. »Doch muss ich dann unbedingt teures Hartmetall verwenden, kann ich nicht stattdessen eine hybride Lösung finden? Ich könnte auch einen Grundkörper aus Werkzeugstahl nehmen und ihn dann partiell mit EHLA mit hauchdünnem Verschleißschutz veredeln.« Das ist einer der Gründe, warum toolcraft sich von Trumpf eine Maschine maßschneidern ließ, die gleich mehrere Lasertechniken beherrscht.

Nachbearbeitung funktioniert auch mit EHLA-Arbeitskopf

Auch bei EHLA steht oft Nachbearbeitung mit dem Ziel sehr geringer Rauheit an – etwa per Zerspanung, Rundschleifen oder Feinstdrehen. Beim Experimentieren stellten die 3D-Druck-Pioniere erstaunt fest, dass es manchmal auch ausreicht, mit der EHLA-Düse nochmals über die Oberfläche zu fahren – allerdings mit abgestellter Metallpulverzufuhr. Das heißt: toolcraft beherrscht auch das noch junge und neue Gebiet des Laserumschmelzens zur Verbesserung der Oberflächengüte.

Was halten aber Mitarbeiter von dem neuen Laser-Tausendsassa? Jonathan Krauß, Verfahrenstechniker und Systemverantwortlicher für LMD, freut sich über die neuen Möglichkeiten der cleveren Kombination unterschiedlicher Materialien: »Es entstehen völlig neue Lösungen, die sich konventionell nicht verwirklichen ließen.« Krauß arbeitet beim Laserauftragschweißen eng zusammen mit LMD-Projektleiter Florian Schlund, den nicht nur die Reparaturmöglichkeiten, sondern vor allem die neuen hybriden Projekte faszinieren: Etwa durch das Verschweißen von zwei unterschiedlichen Werkstoffen zu einem neuen Bauteil.

Hybride Fertigung mit Roboter in Sicht?

Wer Hauck erlebt hat und kennt, der weiß: Der positive Unruhestifter denkt schon weiter: »Im Augenblick ist das Verheiraten von Robotik und 3D-Druck im Gespräch.« Daher sah er sich neulich zusammen mit seinem externen Berater Dr. Thomas Schopphoven am Fraunhofer ILT die Ergebnisse des BMBF-Forschungsprojekts ProLMD an: Die Kombination von Laserauftragschweißen mit konventionellen Fertigungsverfahren und Robotern zu einer völlig neuen Form der hybrid-additiven Fertigung.

Kontakt: