Stratasys Ltd., Anbieter von 3D-Drucklösungen für Polymere, hat heute drei neue 3D-Drucker vorgestellt, die zusammen einen großen Teil der milliardenschweren Marktchancen im Bereich der additiven Fertigung von Endbauteilen abdecken. Die Systeme zielen gemeinsam darauf ab, den Übergang von der traditionellen zur additiven Fertigung für Produktionsanwendungen mit kleinen bis mittlere Stückzahlen zu beschleunigen, die mit herkömmlichen Fertigungsmethoden nicht wirtschaftlich sind.

„Wir sind auf dem Weg in die Ära der Additiven Fertigung 2.0, in der wir sehen, wie weltweit führende Fertigungsunternehmen über das Prototyping hinausgehen und die Agilität, die der 3D-Druck für die gesamte Wertschöpfungskette in der Fertigung mit sich bringt, voll ausschöpfen“, sagte Dr. Yoav Zeif, CEO von Stratasys.

„Die Beeinträchtigungen der globalen Lieferketten, die wir heute sowohl auf der Angebots- als auch auf der Nachfrageseite erleben, sind ein klares Indiz dafür, dass der Status quo nicht funktioniert. Mit additiver Fertigung haben Unternehmen die Möglichkeit, flexibel zu entscheiden, wann, wo und wie Bauteile produziert werden sollen. Deshalb sind wir bestrebt, der Komplettanbieter von Polymer-3D-Drucklösungen für unseren erstklassigen Kundenstamm zu sein.”

Im letzten Jahr erwirtschaftete Stratasys mehr als 25 % seines Umsatzes mit fertigungsbezogenen Anwendungen. Dank des umfassenden und integrierten Portfolios an Hardware-, Software-, Material- und Servicelösungen für den 3D-Druck geht Stratasys davon aus, dass ab 2022 das Umsatzwachstum in der Fertigung mit einer jährlichen Wachstumsrate von über 20 % höher sein wird als in anderen Segmenten.

Stratasys Origin One ermöglicht 3D-Seriendruck für detaillierte und komplizierte Teile

Nach der Übernahme und Integration von Origin hat Stratasys heute den Stratasys Origin One 3D-Drucker vorgestellt, der für Endanwendungen in der Fertigung konzipiert wurde. Der neue 3D-Drucker nutzt die firmeneigene P3-Technologie und eine Software-First-Architektur, um Teile in großen Stückzahlen mit branchenführender Detailgenauigkeit, Oberflächengüte und Wiederholbarkeit in kürzester Zeit herzustellen, wobei eine große Auswahl an zertifizierten Fremdmaterialien verwendbar ist.

In Kombination mit Hardware-Upgrades ist Stratasys dank dieser Technologie in der Lage, nahezu alle Aspekte des Systems in der neuen Version des Produkts zu optimieren und damit die Zuverlässigkeit und Leistung zu verbessern. Durch die Cloud-Anbindung erhalten Kunden zusätzliche Funktionsverbesserungen.

„Wir haben uns darauf konzentriert, die strengen Genauigkeits- und Wiederholbarkeitskriterien für 3D-gedruckte Steckverbinder zu erfüllen, die Maßgenauigkeit im zweistelligen Mikrometerbereich erfordern”, sagte Mark Savage, Leiter der Global Center of Excellence für additive Fertigung bei TE Connectivity, Hersteller von Steckverbindern und Sensoren und langjähriger Kunde von Stratasys und Origin.

„Stratasys und Origin waren großartige Partner, die uns geholfen haben, diese Ziele zu erreichen und die Möglichkeiten des Einsatzes der additiven Fertigung mit Zehntausenden von Teilen zu demonstrieren. Heute sehen wir, wie Hardware, Software und Materialien von Stratasys die Serienproduktion Realität werden lassen. Wir sind sicher, dass TE Connectivity damit und durch stärkere Vernetzung zu einem agileren und kosteneffizienteren Partner für viele der weltweit führenden OEMs in etlichen Branchen wird, von der Automobilindustrie, der Luft- und Raumfahrt bis hin zu Herstellern von Haushaltsgeräten.”

Interne Schätzungen von Stratasys erwarten bis 2025 eine Marktchance im Umfang von 3,7 Milliarden USD durch produktionsorientierte Segmente, für die Origin One geeignet ist, darunter Automobil-, Konsumgüter-, Medizin-, Dental- und Werkzeugbauanwendungen. Es ist geplant, dass ab Mai Bestellungen für den 3D-Drucker, Nachbearbeitung und entsprechende Software über die weltweiten Vertriebskanäle von Stratasys entgegengenommen werden.

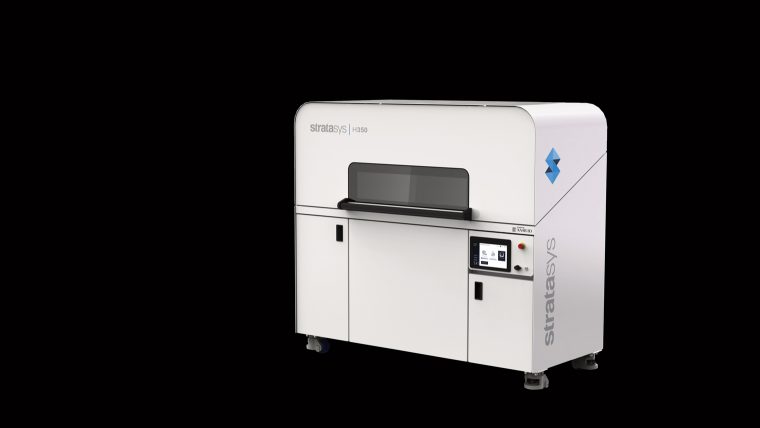

Die SAF-Technologie für den neuen 3D-Drucker H350 ermöglicht Serienfertigung

Stratasys stellte auch den 3D-Drucker H350 vor, den ersten 3D-Drucker der neuen H Series Production Platform von Stratasys. Der neue 3D-Drucker H350 ist mit SAF-Technologie ausgestattet und bietet einen Durchsatz auf Produktionsniveau für Endbauteile. Er wurde entwickelt, um Herstellern eine konsistente Produktion, wettbewerbsfähige und vorhersehbare Stückkosten sowie eine vollständige Kontrolle bei der Fertigung von Tausenden von Teilen zu ermöglichen. Im 3D-Drucker H350 sind etwa ein Dutzend Bauteile verbaut, die mit der SAF-Technologie hergestellt wurden.

Der 3D-Drucker H350 befindet sich seit Anfang 2021 in der Betaphase bei Servicebüros und Auftragsfertigern in Europa, Israel und den USA, darunter auch Stratasys Direct Manufacturing, welche jetzt mit dem System Bauteile on-demand verkauft. Das System soll im 3. Quartal dieses Jahres in größerer Stückzahl an Kunden ausgeliefert werden. Zu den Anwendungen gehören Endbauteile wie Steckverbinder, Scharniere, Kabelhalter, Elektronikgehäuse, Abdeckungen und Luftkanäle.

„Wir haben ehrgeizige Pläne für unseren Geschäftsausbau und sind sicher, dass die Anschaffung eines Stratasys H350 eine Schlüsselkomponente unseres Wachstums sein wird”, sagte Philipp Götz, Geschäftsführer von Götz Maschinenbau, einem in Deutschland ansässigen Fertigungsunternehmen.

„Wir haben sowohl Aufträge für große Teile als auch für bis zu mehreren hundert kleineren Bauteilen erfüllt. Wir sind beeindruckt von der Leistung des Systems und der SAF-Technologie, die konsistente Teile im gesamten Bauvolumen garantiert. Das System hat sich auch als bemerkenswert zuverlässig erwiesen.”

Stratasys verwendet für die Systeme der H Serie zertifizierte Materialien von Drittanbietern. Das Ausgangsmaterial ist Stratasys High Yield PA11, ein bio-basierter Kunststoff, der aus nachhaltigem Rizinusöl hergestellt wird.

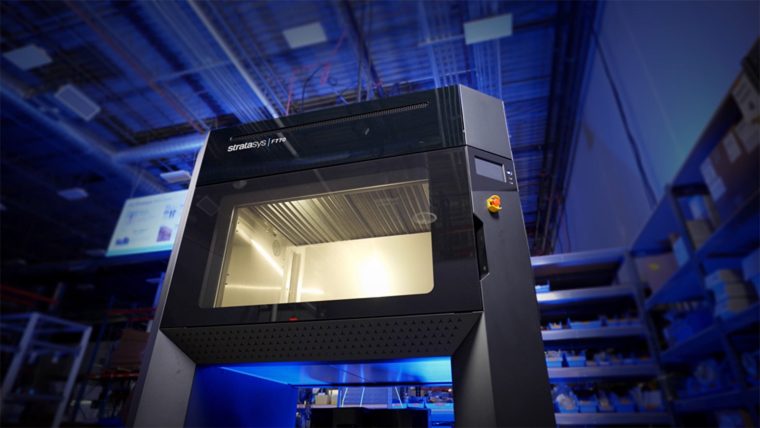

Mit dem 3D-Drucker F770 FDM sind große Bauteile problemlos zu fertigen

Das dritte heute angekündigte neue System, der Stratasys F770 3D-Drucker, baut auf dem Ruf von Stratasys für Reproduzierbarkeit und Zuverlässigkeit durch industrietaugliche FDM-Technologie auf. Dieser neueste FDM-3D-Drucker ist für große Bauteile ausgelegt und verfügt über die längste voll beheizte Baukammer auf dem Markt sowie über ein großzügiges Bauvolumen von mehr als 0,372 Kubikmetern.

Das neue System, dessen Preis unter 100.000 USD liegt, ist für den Druck von Prototypen, Vorrichtungen und Werkzeugen konzipiert, die Standardthermoplaste erfordern. Lösliches Stützmaterial vereinfacht die Nachbearbeitung, die GrabCAD Print-Software optimiert den Workflow, und die Konnektivität im Unternehmen wird durch den MTConnect-Standard sowie das GrabCAD-SDK sichergestellt.

Das in Madison, Wisconsin, ansässige Unternehmen Sub-Zero Group Inc. stellt hochwertige Haushaltsgeräte her und gehörte zu den Beta-Kunden für den F770. Doug Steindl, Corporate Development Lab Supervisor, sagte, dass die Herstellung größerer Bauteile im Haus zu Kosteneinsparungen von 30 bis 40 Prozent führt.

„Das beschleunigt in jeder Hinsicht die Markteinführung“, erläuterte er. „Unser 3D-Drucklabor befasst sich alle sechs Wochen mit neuen Produktentwicklungen. Je schneller wir arbeiten können, desto besser, und der schnellste Weg dahin ist, so viel wie möglich intern zu erledigen. Der F770 erfüllt diese Anforderung.”

Kontakt: