Die Konkurrenz im Werkzeug- und Formenbau ist groß. Umso wichtiger sind gerade für mittelständische Unternehmen wertvolle Partnerschaften. Ob Händler, Lieferanten oder Kunden – von gegenseitigem Support profitieren alle Seiten. Drei Firmen aus Pforzheim und dem Enzkreis leben täglich diese Zusammenarbeit in einem abgestimmten Prozess zur Fertigung von Kunststoffspritzteilen: Hermann Hauff GmbH & Co. KG, ProForm GmbH und ZECHA Hartmetall-Werkzeugfabrikation GmbH.

Mit insgesamt 130 Jahren Erfahrung, modernsten Technologien und höchster Qualität setzen die Partner optimale Lösungen für ausgefallene Anwendungsfälle um. Dabei liefert der Präzisionswerkzeughersteller ZECHA zuverlässige Mikrozerspanungs-, Stanz- und Umformwerkzeuge für die unterschiedlichsten Materialien. Entstanden aus der Uhrenindustrie zeigt sich die kompromisslose Ausrichtung auf Miniaturwerkzeuge nicht nur im umfangreichen Lagerprogramm, sondern auch vielfältigen Sonderwerkzeuglösungen.

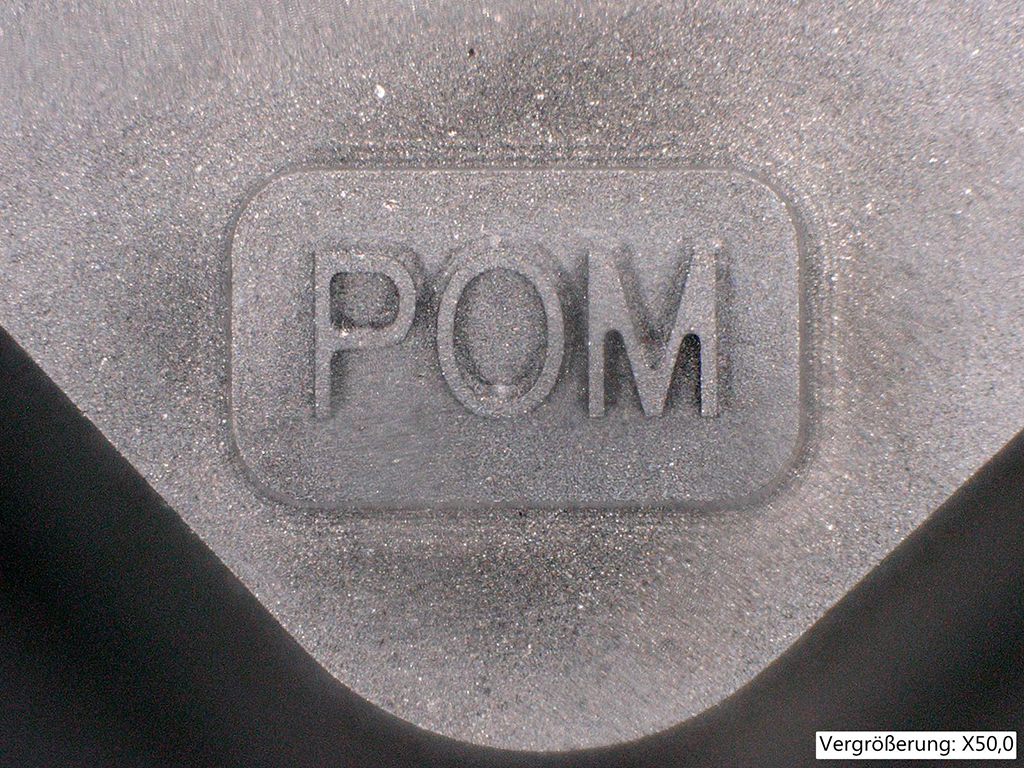

Durch den Einsatz dieser Werkzeuge bietet der anerkannte Hersteller von Kunststoffspritzteilen, die Hermann Hauff GmbH & Co. KG, zuverlässige Produktlösungen unter Berücksichtigung kunststoffgerechter Gestaltung. Qualität definiert sich dabei als ein Gesamtkonzept aus perfekt geplanten Prozessen, Know-how, Termintreue und Präzision. Forciert auf die neuesten Technologien unterstützt die Tochterfirma ProForm GmbH der Hermann Hauff GmbH & Co. KG bei der durchgängigen 3D-Fertigung von Spritzgussformen.

Im Arbeitsalltag der Hauff und ProForm spielt die Herstellung von Graphitelektroden eine wesentliche Rolle. Anastasia Chichlow, CAM-Anwenderin bei ProForm, berichtet aus der täglichen Arbeit: „Unsere wachsenden Herausforderungen an die Oberflächengüte und Präzision sind unser Antrieb und lassen uns stetig über uns hinauswachsen.“

An dieser Stelle kommen die hochpräzisen Werkzeuge von ZECHA zum Einsatz. Die Torusfräser 576.T3 aus der internen Forschungs- und Entwicklungsabteilung stammenden SEAGULL-Familie sind mit ihren drei Zähnen eine Besonderheit am Markt. Aufgrund ihrer kombinierten Geometrieeigenschaften und Schneidenabmessungen schaffen sie viel Spanraum für Zerspanvolumen und eine hohe Abtragsleistung beim Schruppen sowie feinste Eingriffsverhältnisse zum Schlichten. Dadurch wird bei der Bearbeitung von schmalen und tiefen Konturen der Schnittdruck für exzellente Oberflächen und maximale Standzeiten minimiert.

Die speziell auf Graphit ausgelegte Geometrie ermöglicht Rundlaufgenauigkeiten von 0,003 mm und Durchmessertoleranzen von – 0/0,010 mm bei einem Durchmesser kleiner 6,0 mm. Der einzigartige lange Nutauslauf bei einer Vielzahl an neuen Eckenradien garantiert auch in tiefen Konturen den Materialabtrag und verkörpert ein passendes Werkzeug für jedes Elektrodenuntermaß.

Gepaart mit dem Know-how von Hauff und ProForm entstehen bei der Graphitelektrodenfertigung somit hervorragende Oberflächen in allerhöchster Präzision. Die lösungsorientierte Zusammenarbeit der drei Firmen hat am Beispiel einer Graphitelektrode begonnen: Bei der Elektrode mit einer Korngröße von 3 µm realisierten Schruppwerkzeuge von D = 6,0 mm bis hin zu einem Werkzeugdurchmesser von 0,05 mm einen Funkenspalt von 0,01 mm. „Bei Toleranzen von 0,01 mm am Kunststoffspritzgussbauteil haben wir am Werkzeug nahezu NULL Toleranz“, unterstreicht Jörg Vetter, Technischer Leiter der Proform und Hauff, die geforderte Genauigkeit.

Nicht nur in der Elektrodenfertigung reizt das Fachpersonal die Grenzen im Mikrobereich aus. Auch zum Hartfräsen bei ProForm und Hauff laufen die Werkzeuge von ZECHA auf Hochtouren. Hier liegt das Augenmerk ebenfalls auf höchster Präzision und bester Oberflächengüte. Am Formeinsatz werden Oberflächengüten von Ra 0,05 mm in Verbindung mit größter Genauigkeit erreicht. Durch diesen entscheidenden Unterschied zum Wettbewerb besteht Proform am Markt.

Dabei glänzt die eingesetzte PEACOCK-Serie des Werkzeugherstellers bei der Bearbeitung von besonders anspruchsvollen Werkstoffen. Das Fräserdesign der PEACOCK-Familie bietet höchste Bearbeitungseffizienz durch größte Leistungs- und Verschleißfestigkeit für verschiedenste Materialien, Legierungsbestandteile und Werkstoffhärten bis 70 HRC.

Neben deutlicher Standzeiterhöhung aufgrund ihrer stabilen Schaft- und Schneidengeometrie, erzeugen die WAD-beschichteten Fräser beste Oberflächengüten – selbst bei feinen Konturen. Die Mikrofräser überzeugen mit einer Formgenauigkeit von maximal 0,005 mm und einer Rundlaufgenauigkeit von maximal 0,003 mm, womit eine hohe Bauteilformgenauigkeit erreicht wird.

Aus der Zusammenarbeit der drei Experten entstehen Präzisionsprodukte, die hinsichtlich Belastbarkeit, Zuverlässigkeit und Wirtschaftlichkeit ideale Komponenten darstellen. Die modernen Maschinenparks, High-End-Mess- und Prüftechnologien und sorgsam ausgewählten Materialien führender Hersteller sind die Garanten für die außergewöhnliche Präzision der Endprodukte. Durch die partnerschaftlichen Tests, Auswertungen und Weiterentwicklungen profitieren die Kunden der drei Experten auch in Zukunft.

Kontakt: