Manchmal muss man einfach dranbleiben: „Mit der Entwicklung des Leichtbau-Spannfutters

haben wir vor etwa zehn Jahren begonnen und es in dieser Zeit schrittweise kontinuierlich

weitergedacht und optimiert“, erzählt Attilio Mandarello, Teamleiter F&E der HAINBUCH

GmbH.

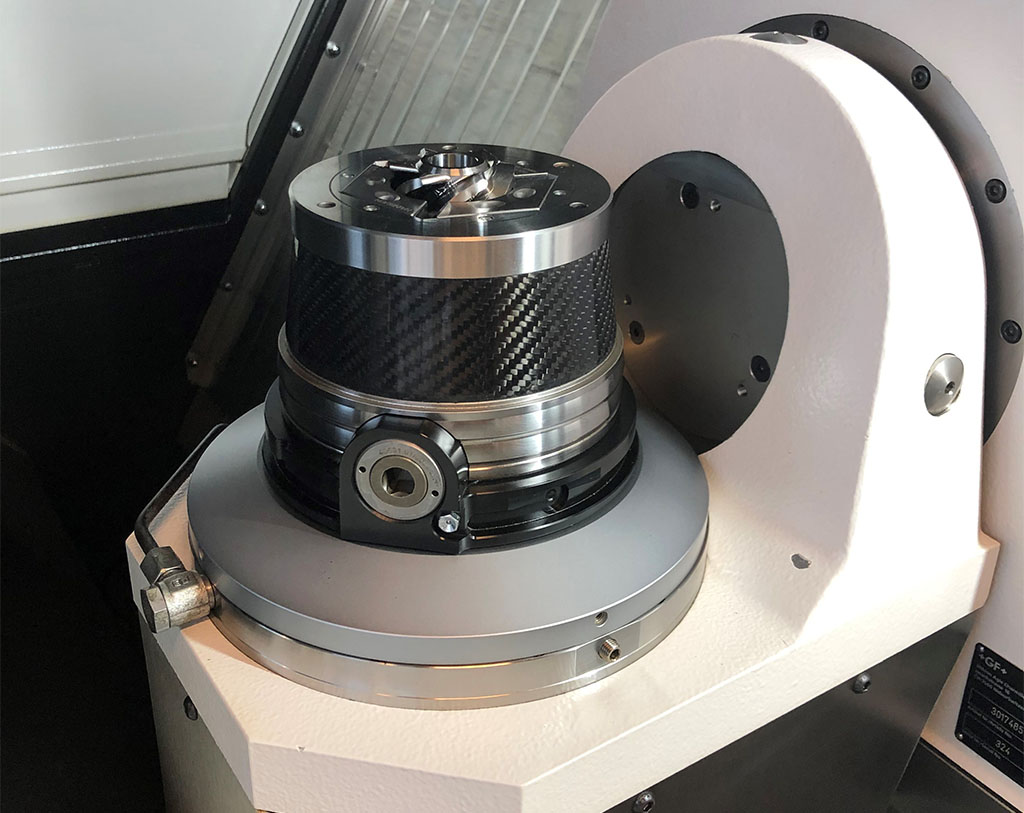

Auch wenn das Potenzial der Entwicklung noch nicht vollkommen ausgeschöpft ist, so hat das Unternehmen mit dem Leichtbau-Spannfutter TOROK-CFK-IQ schon jetzt ein Produkt im Portfolio, das dem Anwender durch Leichtbau bereits einen deutlichen Mehrwert bietet und deshalb den ThinKing im September erhält.

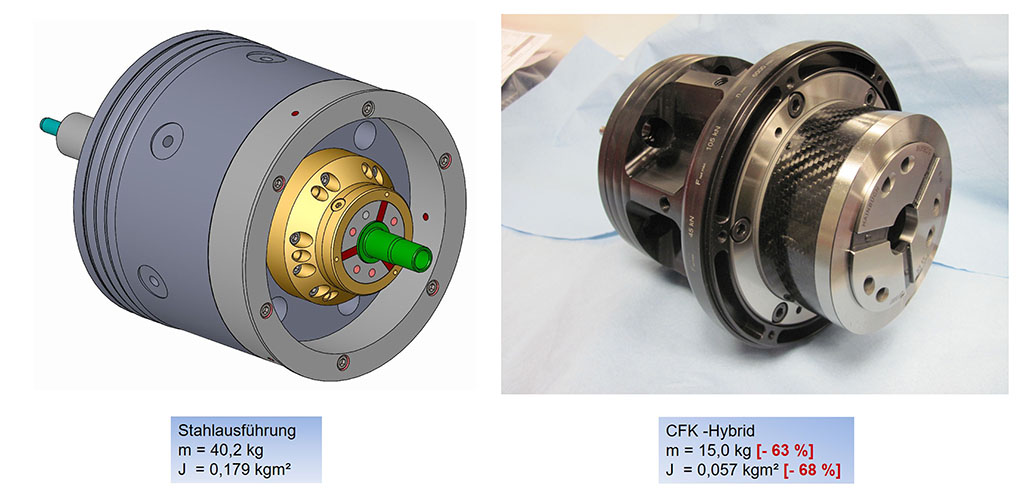

Das CFK-Spannfutter bringt 70 Prozent weniger Gewicht auf die Waage als eine vergleichbare Stahlausführung und ist mit integrierter Sensorik ausgestattet. Beides zusammen führt zu einem ganzen Bündel an Vorteilen in der Produktion. Diese wirken sich in letzter Konsequenz alle reduzierend auf die Stückkosten aus.

Hohe Dynamik bei weniger Energieeinsatz

Das Leichtbau-CFK-Spannfutter ist in einer hybriden Bauweise aus Aluminium,

carbonfaserverstärktem Kunststoff (CFK) und Stahl ausgeführt. Wichtig für die Qualität ist die hohe Fertigungstiefe: „Alle CFK-Bauteile, die wir in unseren Spannfuttern verbauen, sind aus unserer eigenen Fertigung, aus unserer CFK-Manufaktur“, erzählt Attilo Mandarello.

Das Leichtbau-Spannfutter ist etwas teurer als ein Standard-Spannfutter. Mit 50 Prozent

Mehrpreis ohne und etwa dem doppelten Preis mit integrierter Sensorik muss der Anwender rechnen. Doch diese Investition macht sich schnell bezahlt, wenn in der Anwendung eine hohe Dynamik gefordert ist, oder die zu bewegende Masse so gering wie möglich gehalten werden muss.

Aufgrund der merklich geringeren Massenträgheit kann das zu bearbeitende Werkstück dann schneller beschleunigt oder abgebremst werden. Selbst eine um weniger als eine Sekunde verkürzte Bearbeitungszeit eines Bauteils kann in einer Jahresproduktion bei mehreren hunderttausend Teilen deutliche Kosteneinsparungen nach sich ziehen.

Ist die zu bewegende Masse durch das Leichtbau-Spannfutter niedriger, wirkt sich das aber

nicht nur bei jedem Bewegungszyklus, sondern auch auf den Gesamtenergiebedarf der

Maschinen, Roboter und anderer Automatisierungs- und Handhabungssysteme aus, die

deshalb kleiner und damit energiesparender, materialeffizienter und günstiger ausgeführt

werden können.

Dämpfungseigenschaften und Leichtbau schonen die Maschine

Ein Spannfutter ist die Schnittstelle zwischen Maschine und Werkstück. Um Maschine und

Werkzeug möglichst wenig zu belasten und damit die Wartungsintervalle und die Lebensdauer zu verlängern, macht sich bei hoher Dynamik nicht nur ein geringeres Gewicht bezahlt.

Auch die Fähigkeiten zur Vibrationsdämpfung der verwendeten Composites zahlen auf der

Habenseite ein. So hat das CFK-Futter einen um bis zu 40 Prozent höheren Dämpfungsgrad

im Vergleich zum Stahlfutter und die Schwingungsamplituden sind deutlich niedriger. Die

notwendigen Zerspankräfte sind um 20 Prozent geringer. Das wiederum schont die Schneiden der Werkzeuge.

„Feinfühliges“ Spannfutter unterstützt Digitalisierung

„Das Besondere an unserem CFK-Spannmittel ist die Kombination aus Leichtbau und

integrierter Sensorik sowie der nachfolgenden Verarbeitung der Messwerte. Damit hält der

Wandel zu Industrie 4.0, Digitalisierung und IoT auch in der Spanntechnik Einzug“, zeigt sich Attilio Mandarello von der Zukunftsfähigkeit des intelligenten Leichtbau-Spannfutters überzeugt. Denn die Auswertung der Daten stellt einen der notwendigen Bausteine für eine

Predictive-Maintenance-Strategie in der Produktion.

Das TOROK-CFK-IQ kann dank der Sensoren auch deformationsempfindliche Bauteile – zum

Beispiel aus einer vorgelagerten additiven Fertigung – feinfühlig mit definierter Spannkraft

spannen und so die Ausschussquote reduzieren und die Bauteilqualität verbessern. Der

Bearbeitungsprozess selbst wird durch die Sensoren im Rahmen eines Condition Monitorings nicht nur überwacht, sondern auch dokumentiert.

Neben der permanenten Spannkraftüberwachung übernimmt die integrierte Sensorik die

Inline-Messung des Werkstück-Spanndurchmessers. Außerdem kontrolliert sie, ob das

Werkstück korrekt angelegt ist und macht so die kosten- und energieintensive pneumatische Luftanlagekontrolle überflüssig.

Das Leichtbau-Spannsystem kann mit diesen Fähigkeiten als Werkstück-Spannsystem mit

integrierter In-Line-Messung, als Werkstückgreifer mit integrierter In-Line-Messung oder als autarke Messstation eingesetzt werden.

Durch das Leichtbaukonzept und die integrierte Sensorik können die Produktivität signifikant gesteigert, die Bauteilqualität erhöht sowie der Energieverbrauch und die Maschinenkosten deutlich gesenkt werden. Der Mehrwert für den Anwender entsteht unterm Strich durch reduzierte Stückkosten.

Die Landesagentur für Leichtbau Baden-Württemberg präsentiert diese Innovation mit ihrem ThinKing im September 2021. Mit diesem Label gibt die Leichtbau BW GmbH monatlich innovativen Produkten oder Dienstleistungen im Leichtbau aus Baden-Württemberg eine Plattform.

Kontakt: