Die additive Fertigung hat das Potenzial, Unternehmen unabhängiger von traditionellen Lieferketten zu machen und gleichzeitig eine flexiblere sowie schnellere Produktion zu fördern. Eine Barriere stellt jedoch oftmals das Post Processing der 3D-gedruckten Komponenten dar. Einerseits erfolgen zahlreiche Schritte nach wie vor kostspieliger Handarbeit, andererseits sind die Prozesse häufig auf die Bearbeitung von Einzelteilen und Kleinstserien ausgelegt.

Die in der Serienfertigung etablierten Forderungen nach gleichbleibender Produktqualität, Reproduzierbarkeit und Nachverfolgbarkeit von Prozessen sowie Wirtschaftlichkeit und Nachhaltigkeit lassen sich damit nicht erfüllen. Für Abhilfe sorgen hier neue Anlagen von AM Solutions – 3D post processing technology, dem auf automatisierte, serienfähige Lösungen für die Nachbearbeitung additiv gefertigter Teile der Rösler Gruppe.

Kunststoffteile im 24/7-Betrieb prozesssicher nachbearbeiten

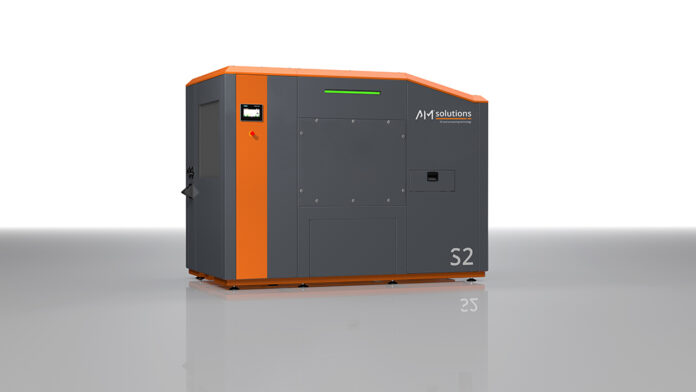

Mit der neuen S2 bietet AM Solutions – 3D post processing technology die bisher einzige Durchlauf-Strahlanlage für die Nachbearbeitung von 3D-Kunststoffkomponenten aus pulverbettbasierten Druckverfahren. Die ATEX-konform ausgestattete Plug-and-Play-Maschine ist für einen Dreischichtbetrieb ausgelegt und verfügt über Schnittstellen zur Integration in eine verkettete Fertigung. Die Teile werden – manuell oder automatisiert – einfach lose als komplette Druckjobs in die Anlage gegeben.

Nach der schonenden Vereinzelung über ein speziell entwickeltes Schlaufenband durchlaufen die Kunststoffkomponenten den Strahlprozess einzeln, wobei anhaftendes Restpulver prozesssicher und gleichmäßig entfernt wird. Entsprechendes Strahlmedium ermöglicht, dass die Oberflächen gleichzeitig homogenisiert und / oder verdichtet werden.

Die Anzahl der bis zu vier strahlenden Düsen und der jeweilige Strahldruck sowie die Transportgeschwindigkeit lassen sich teilespezifisch anpassen und als Bearbeitungsrezept in der Anlagensteuerung hinterlegen. Applikationsabhängig liegt die Bearbeitungszeit pro Druckjob zwischen 15 und 20 Minuten, dabei ist, je nach Ausgangszustand, eine Verringerung der Oberflächenrauheit auf bis Ra 13 μm möglich.

Integriert in die kompakte Anlage ist eine effektive Strahlmittelaufbereitung. Sie gewährleistet, dass das Medium immer in gleichbleibend hoher Qualität zur Verfügung steht. Dies leistet ebenso wie das integrierte Software-Reportingtool einen wichtigen Beitrag zur Reproduzierbarkeit und Nachverfolgbarkeit des Prozesses sowie zur hohen Wirtschaftlichkeit der Nachbearbeitung. Die Maschine und das Verfahren sind zum Patent angemeldet.

Chemisches Glätten und Färben in einer Anlage – Kosten und Ökologie im Griff

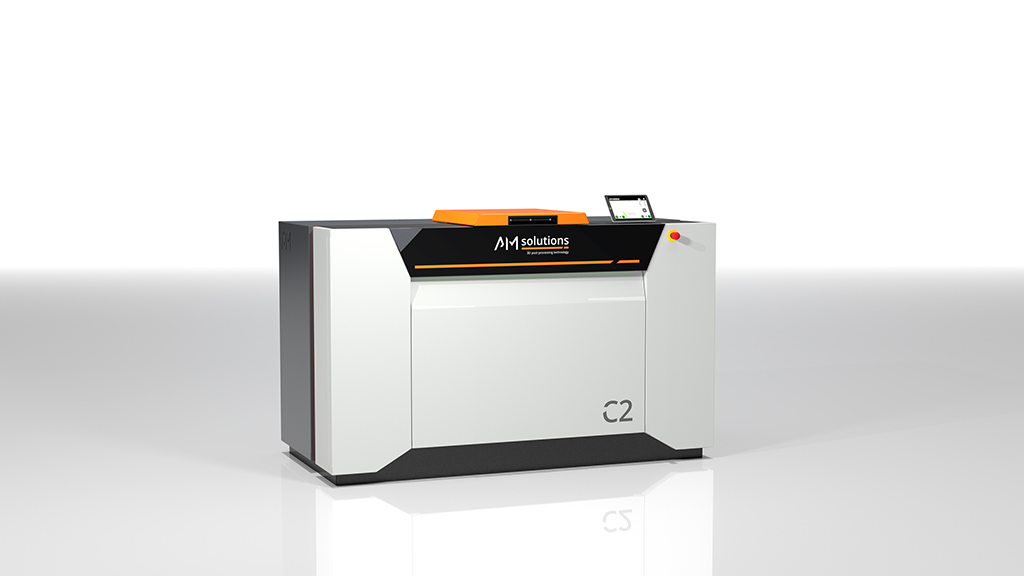

Die als Konzeptlösung vorgestellte C2 verdeutlicht, dass AM Solutions – 3D post processing technology seinen Ursprung in der Entwicklung und Herstellung von Maschinen und Verfahrensmitteln für die Serienfertigung hat. Diese zum Patent angemeldete Maschine ermöglicht, aus gängigen Polymeren und Elastomeren (inklusive TPU) gedruckte Komponenten in Serie vollautomatisch chemisch zu glätten, sodass das bisher für diesen Nachbearbeitungsprozess aufwendige Vereinzeln der Teile entfällt.

Die Mindest- und Maximalabmessungen der Bounding-Box liegen derzeit bei 10 x 10 x 10 und 300 x 300 x 300 mm bei einer Mindestwandstärke von zwei Millimetern. Darüber hinaus erfolgt der Prozess mit einem neu entwickelten, schadstofffreien Verfahrensmedium von AM Solutions – 3D post processing technology. Das chemische Glätten kann damit nicht nur ökologisch unbedenklich durchgeführt werden, es vereinfacht auch die spätere Entsorgung und senkt die Kosten dafür spürbar.

Durch ein nachrüstbares Update kann die Maschine für nachhaltiges chemisches Glätten auch zum Färben der Kunststoffteile eingesetzt werden. Die neue C2 wird ab dem ersten Quartal 2022 kommerziell verfügbar sein.

Nassstrahlen – speziell für additiv gefertigte Komponenten

Das Nassstrahlen ist in der Serienfertigung von Werkstücken aus Metallen und Kunststoffen ein lang etablierter und effizienter Prozess. Bei der S1 Wet hat AM Solutions – 3D post processing technology die Vorteile dieses Verfahrens speziell auf die Anforderungen additiv gefertigter Komponenten adaptiert. Die hochflexible Strahlanlage kann sowohl zum

Reinigen als auch zum Homogenisieren und Glätten der Oberflächen eingesetzt werden.

Ausschlaggebend dabei ist das Strahlmittel, das dem Prozesswasser zugemischt wird. Je nach Ausgangszustand der Rohteile lassen sich die Ra-Werte deutlich verringern, wobei das Strahlmittel bis zu einem gewissen Grad auch in Innenbereichen und Kavitäten eine glättende Wirkung erzielt. Während der Bearbeitung bildet das Wasser eine schützende Schicht auf dem Bauteil, sodass sie materialschonend erfolgt. Bei Bauteilen aus Kunststoffen und weichen Metallen lässt sich dadurch unter anderem das Risiko von Einschlüssen minimieren.

Ein weiterer Vorteil besteht in der Vermeidung von Veränderungen der Form und Maßhaltigkeit bei metallischen Komponenten mit dünnen Wandstärken und sehr filigranen Strukturen. Gleichzeitig sorgt die nasse Bearbeitung dafür, dass es zu keiner Staubentwicklung kommt. Weitere ATEX-Maßnahmen sind daher nicht erforderlich.

Überzeugen kann die neue S1 Wet auch durch ihre kompakte Plug-and-Play-Bauweise. Trotz des geringen Platzbedarfs von nur 2,6 Quadratmetern bringt sie alles mit, was für einen effizienten und nachhaltigen Betrieb erforderlich ist. So sind neben der Anlagensteuerung auch die Überwachung des Strahlsystems, um einen stets reproduzierbaren Prozess zu gewährleisten, ebenso wie die Filteranlage und das Abwassersystem integriert. Das verunreinigte Wasser fließt in einen Tank, in dem sich der größte Teil des Schlamms absetzt.

Diese schlammartige Masse kann durch ein optionales, in die Maschine integrierbares Abwasser-Recyclingsystem weiter entwässert werden. Der Wasserverbrauch wird so weiter verringert und Entsorgungskosten reduziert. Weitere an die Aufgabenstellungen bei der Nachbearbeitung angepasste Ausstattungsoptionen ermöglichen den Einsatz der S1 Wet von der manuellen Einzelteil- bis hin zur vollautomatischen Chargenbearbeitung.

Manufacturing service partner – Unterstützung von der Idee bis zur Nachbearbeitung

Insbesondere auf Dienstleistungen rund um die additive Fertigung ist AM Solutions – Manufacturing service partner spezialisiert. Das Leistungsangebot erstreckt sich über die gesamte AM-Prozesskette und ist ebenfalls darauf ausgelegt, die etablierten Anforderungen der Serienfertigung zu erfüllen.

Dafür deckt das in Italien ansässige Unternehmen der Rösler Gruppe von der grundlegenden Erfassung und Prüfung der Produktidee, über technische und wirtschaftliche Machbarkeitsstudien, Produktentwicklung sowie Erstellung von Prototypen bis zur Großserienfertigung inklusive Nachbearbeitung alle Phasen des Produktentstehungsprozesses ab.

Ziel ist es, durch die optimale Nutzung modernster Technologien und umfassendes Know-how die Vorteile der additiven Fertigung bauteilspezifisch zu nutzen, sodass in deutlich verkürzten Entwicklungs- und Time to Market-Zeiten innovative Bauteile entstehen.

Kontakt: