Mit cyberphysikalischen Spannsystemen arbeitet Prof. Berend Denkena, Leiter des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) an der Leibniz Universität Hannover und Sprecher des Präsidialausschusses der WGP (Wissenschaftlichen Gesellschaft für Produktionstechnik) bereits mit Erfolg: Sein Institut hat im Verbundprojekt TensorMill das weltweit erste Spannsystem für die intelligent vernetzte Fertigung zur effizienten und prozesssicheren Produktion von sicherheitsrelevanten Integralbauteilen entwickelt. Mit derartigen Forschungsprojekten macht Denkena auch der Spanntechnik-Branche Mut, kräftig in Digitalisierung zu investieren.

Doch wie kommt die Botschaft in der Branche an? Auf drahtlose Funktechnik in der Spanntechnik setzt bereits seit 2018 die Andreas Maier GmbH & Co. KG (AMF) aus Fellbach. AMF-Verkaufsleiter Manuel Nau: „Wir wollen erfahren, was im Spannsystem passiert und wollen den Vorgang automatisieren.“ Das Zusammenspiel von Funksensorik und drahtloser Signalübertragung schafft die Basis für vollautonome, mannlose Schichten, deren Realisierung mit der lückenlosen Überwachung aller wichtigen Maschinenelemente wie der Spanntechnik steht und fällt.

Bisher nicht abfragbare Kennwerte ermitteln

Drahtlose Technik setzen die Schwaben nicht in erster Linie ein, um kabelgebundene Systeme zu ersetzen. Im Fokus steht vielmehr, Kennwerte wie Positionen oder Maschinenzuständen zu ermitteln, die sich vorher nicht abfragen ließen. Hier spielt die drahtlose Übertragungstechnik vor allem in Maschinen ihre Stärke aus, in denen sich beispielsweise Kabel nicht verlegen lassen, weil in ihnen drehende Maschinentische arbeiten.

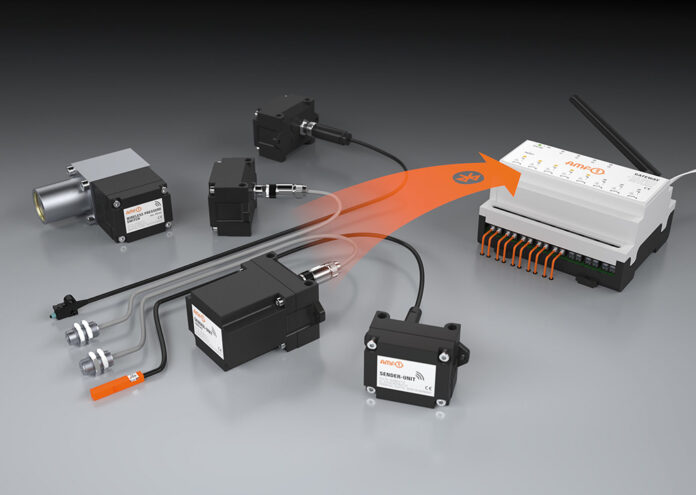

Das Set aus Gateway, Sender-Units und Mikroschaltern sowie Wlan-Router und weiterem Zubehör überträgt Positionen drahtlos, störungsfrei und energiesparend per Bluetooth an die Maschinensteuerung oder auf Tablets. Die Fellbacher entschieden sich bewusst für den Einsatz von Bluetooth Low Energy 4.0, denn diese Übertragungstechnik kommt mit sehr wenig Energie aus. Daher müssen die Batterien nur alle 1,5 bis fünf Jahre ausgewechselt werden. Als Schnittstelle dient das Gateway, das die Funksignale empfängt, überwacht, visualisiert und an die Maschinensteuerung oder an Tablets weiterleitet. Die Reichweite beträgt mindestens zehn Meter, die sich per Antennenverlängerungen erweitern lässt.

Funk-Signale von Robotergreifer, Werkstück oder Hydraulik

Großen Wert legen die Fellbacher auf vielseitige Einsatzmöglichkeiten. Die Bandbreite ist groß: Spezielle Funksensoren ermitteln beispielsweise die Positionen von Robotergreifern oder von Werkstücken, erfassen die Schließpositionen von Spannsystemen und erlauben die Drucküberwachung der hydraulischen Spanntechnik. Für Verkaufsleiter Nau sind dies clevere Beispiele die AMF auf der METAV zeigen wird.

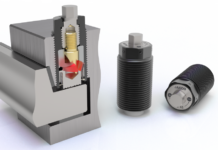

Auf das Zusammenspiel von hochpräziser Haltekraft, Funktechnik und Sensorik setzt auch die Schunk GmbH & Co. KG aus Lauffen/Neckar. 2018 stellten die Schwaben mit einem smarten Hydro-Dehnspannfutter bereits den nach eigenen Angaben weltweit ersten intelligenten Werkzeughalter vor, der den Zerspanungsprozess unmittelbar am Werkzeug überwacht und eine Echtzeitregelung der Schnittparameter ermöglicht.

Die Gemeinschaftsentwicklung mit der TU Wien und der Tool IT GmbH Wien nutzt die Potenziale der integrierten Prozessüberwachung direkt am Werkzeughalter, also dort, wo der Span erzeugt wird. Seine Sensorik erfasst in Echtzeit die Vibrationen und Schwingungen des Werkzeugs. Bewährt hat sich das System bereits beim prozesssicheren Fräsen, Bohrsenken und Mikrozerspanen

Nachhaltig Fräsen dank Prozessüberwachung

Nun geht Schunk mit einer neuen Version den nächsten Schritt. Der komplett überarbeitete Werkzeughalter reagiert auf viele Abweichungen beim Zerspanungsprozess. Wenn Rattermarken auftreten, ein Werkzeug kurz vor dem Bruch steht oder wenn sich der Zustand der Werkzeugschneide ändert, kann der mit Sensor, Akku und Sendeeinheit ausgestattete Werkzeughalter dank des geschlossenen Regelkreises in Echtzeit reagieren und Schäden etwa durch Werkzeugbruch sofort verhindern.

Ebenso wie das Vorgängermodell überträgt das intelligente System die Daten drahtlos an eine Empfangseinheit im Maschinenraum und von dort per Kabel an eine Regel- und Auswerteeinheit, in der die Daten ausgewertet werden. „Das smarte Werkzeugspannmittel ist elektronisch clever“, freut sich Jochen Ehmer, Executive Vice President Clamping Technology bei Schunk. „Es leistet also auch im Hinblick auf die nachhaltige Fertigung einen wichtigen Beitrag zur Vermeidung von Ausschuss und Verschwendung.“

Seine Stärke spielt das smarte System aber erst im Zusammenspiel mit dem digitalen Produktionsnetzwerk aus. „Eingebunden in übergeordnete Systeme, wie Manufacturing Execution System MES oder Maschinensteuerung, lassen sich hochgenaue Zerspanprozesse zuverlässig überwachen und regeln“, ist sich Ehmer sicher. „Die Voraussetzung hierfür ist jedoch, dass das System hochpräzise und verlässlich arbeitet – auch bei erhöhter Drehzahl. Nur so lassen sich kleinste Überschreitungen der Schwingungsgrenzen erkennen.“ Daher legten die Schwaben den Werkzeughalter nun auf eine maximale Drehzahl von 30.000 Umdrehungen pro Minute aus.

Prozesse und Maschinen im schnellen Zugriff

Auf der METAV 2022 können sich Interessierte nicht nur über die neuen Einsatzmöglichkeiten des überarbeiteten Werkzeughalters, sondern auch über Innovationen informieren, die erst im Frühjahr 2022 erscheinen werden: Eine spezialisierte Variante bietet laut Schunk eine Datenschnittstelle, die gleichzeitig Prozesse und Maschinen überwacht, eine andere soll dank voller Maschineneinbindung sogar Prozessen in Echtzeit regeln.

Auch im kommenden Jahr wird der VDMA Präzisionswerkzeuge als ideeller Träger der METAV 2022 wieder mit einen Firmengemeinschaftsstand vom 08. bis 11. März in Düsseldorf präsent sein.

Kontakt: