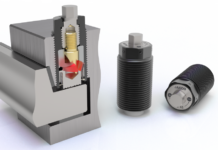

Die Federspannsysteme arbeiten in Wechselwirkung mechanisch-hydraulisch. Die Spannkraft wird mechanisch durch ein vorgespanntes Tellerfederpaket aufgebracht. Die Hydraulik wird nur für den Lösehub der Elemente benötigt, wodurch der Zuganker bzw. Druckbolzen gelüftet wird. Mit diesem System wird eine hohe Betriebssicherheit gewährleistet, da die Spannkraft unabhängig vom Öldruck oder Leckageverlusten stets in voller Höhe erhalten bleibt.

Bei der Arbeitsweise wird der Druck- bzw. Zugkolben wechselseitig von dem Tellerfederpaket oder dem Hydraulikdruck beaufschlagt. Dies bedeutet, dass das Federpaket mit steigendem Öldruck komprimiert wird, die Federkraft erhöht sich. Bei Einstelldruck wird die entsprechende Nennklemmkraft als Reaktionskraft des Tellerfederpakets erreicht.

Zum Lösen der Druck- oder Zugkolben ist ein höherer Hydraulikdruck erforderlich, der bis zu einem Maximalwert proportional zum Lösehub ist. Dies bedeutet, dass der Einstelldruck nur bei der Erstmontage zur exakten Kraftjustage benötigt wird. Im eigentlichen Betriebszyklus werden die Zylinder entweder drucklos oder mit Lösedruck gefahren.

Bei Federspannzylindern wird in die Gewindebohrung des Zugkolbens ein Spanndorn oder Zuganker eingeschraubt und gesichert (auf Anfrage einstückig bzw. mit Sondergewinde lieferbar). Für den Betrieb wird ein Hydraulikaggregat benötigt, das mit einem Manometer, einem Druckbegrenzungsventil, einem Schalt- Magnetventil und einem Druckschaltgerät ausgestattet sein sollte.

Die hydromechanischen Federspannsysteme können mit vielen Vorteilen punkten. Durch die kurzen Betriebszeiten des Hydraulikaggregats bietet dieses System unter wirtschaftlichen Aspekten Vorteile. Die Anschaffungskosten sind gering, die Betriebssicherheit wird erhöht, die Anwendungsbereiche sind vielfältig und die Bedienung sehr einfach. Weitere Anwendungen für die Federspannsysteme finden sich im Vorrichtungsbau und für die Werkstück- bzw. Werkzeugklemmung.

Kontakt: