Ob Produktionsequipment für die Halbleiterindustrie, Biotechnologie, Laser- und Sensortechnik, Geräte für die Mess- und Analysetechnik, Komponenten für Akkumulatoren und Brennstoffzellen, optische Systeme oder Maschinenwerkzeuge, die Anforderungen an die Leistungsfähigkeit und Zuverlässigkeit der Produkte sind enorm hoch. Daraus resultieren nicht nur hohe Anforderungen an die Fertigungspräzision der Bauteile, sondern auch an deren Sauberkeit.

Bei medizintechnischen Produkten wie beispielsweise Implantaten, Instrumenten, Kanülen und Endoskopen sind partikuläre und filmische Verunreinigung aus Herstellungsprozessen durch strengere regulatorische Vorgaben ein wesentliches Kriterium. Hinzu kommt der Trend zur Miniaturisierung und Funktionsintegration mit immer kleineren und komplexeren Bauteilen.

Diese Entwicklungen führen dazu, dass partikuläre Sauberkeitsspezifikationen im Mikro- und Nanometerbereich sowie sehr strenge Vorgaben hinsichtlich filmischer Restkontaminationen in immer mehr Industriebereichen gefordert werden. Bauteil- beziehungsweise anwendungsspezifisch sind auch Ausgasungsraten für organische Substanzen und Restfeuchte sowie bei Oberflächenanalysen auf Rückstände verbotener Stoffe Grenzwerte bis in den Atomprozentbereich einzuhalten.

Bei der Produktion dieser miniaturisierten Teile gibt es darüber hinaus eine Entwicklung zu immer größer dimensionierten, integrierten Fertigungsmodulen. Dies stellt ebenfalls neue Herausforderungen an die Reinigungsprozesse und die dafür erforderliche Anlagentechnik.

Daraus ergeben sich für die Bauteilreinigung sehr anspruchsvolle Aufgabenstellungen, die sich über die gesamte Fertigungskette erstrecken. Als Komplettanbieter zukunftsorientierter Lösungen decken die Unternehmen der SBS Ecoclean Group das gesamte Spektrum der Präzisions- und Feinstreinigung ab. Dies ermöglicht, Reinigungsprozesse und deren softwaretechnische Steuerung sowie Anlagen und die Umgebungsbedingungen an die jeweiligen Anforderungen und Anwendungen anzupassen.

Das richtige Anlagenkonzept

Betrachtet wird bei der aufgabenspezifischen Auswahl des passenden Reinigungssystems zunächst, ob eine Vor-, Zwischen- oder Endreinigung durchgeführt werden soll. Je nach Einsatz und zu erzielenden Sauberkeitsanforderungen kann die Lösung eine Kammer- oder Reihentauch-Reinigungsanlage, auf standardisieren Modulen basierende, flexible Ultraschall-Reihentauchanlage oder ein individuell konzipiertes Ultraschall-Feinstreinigungssystem sein.

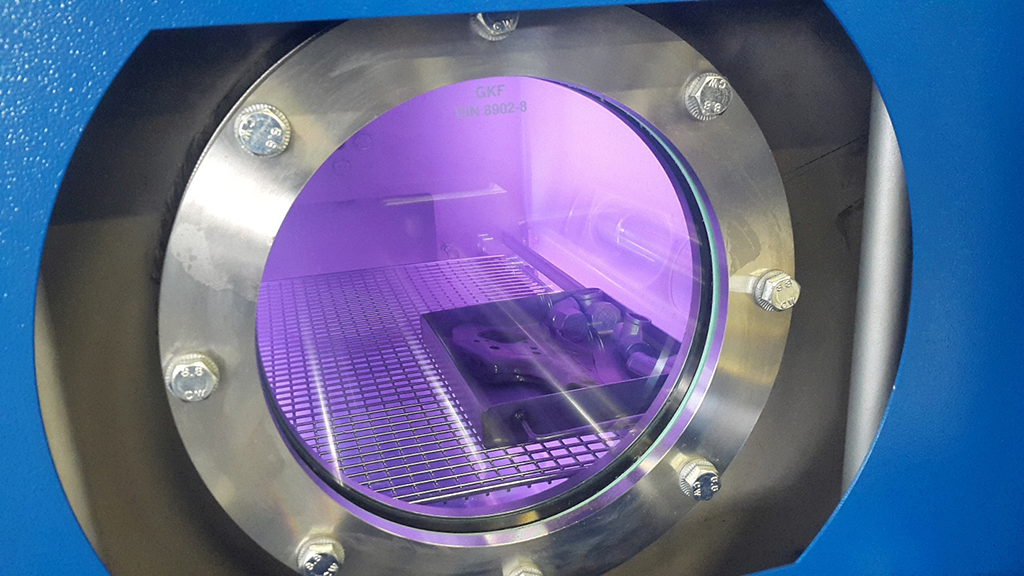

Reinigungschemie sowie die optimal geeigneten Verfahrenstechnologien, beispielsweise Spritz-, Hochdruck-, Tauch-, Ultraschall- beziehungsweise Megaschall und Plasmareinigung, Injektionsflutwaschen, Pulsated Pressure Cleaning (PPC) sowie bei Bedarf für eine Passivierung/Konservierung, werden ebenfalls auf die Anwendung und die zu entfernenden Verunreinigungen abgestimmt.

Reinigungsprozesse und Anlagen für höchste Reinheit

Die Konzeption individuell konfigurierter Ultraschall-Mehrkammeranlagen und Prozesse für die Feinstreinigung sind die Kernkompetenz der schweizerischen UCM AG. Wesentliche Faktoren dabei sind Material und Geometrie der zu reinigenden Werkstücke, Art und Menge der Verunreinigungen, die zu erzielenden partikulären und filmischen Sauberkeitsspezifikationen sowie falls zutreffend zulässige Ausgasungsraten und maximal zulässige Rückstände verbotener Substanzen im Atomprozentbereich.

Ein Augenmerk liegt darüber hinaus auf der Auswahl geeigneter Reinigungschemie und der Medienversorgung, beispielsweise Einsatz von Osmose- oder vollentsalztem Wasser. Die für den Bau der Reinigungsanlage und Transportautomaten eingesetzten Materialien und Fertigungsverfahren werden unter dem Aspekt Vermeidung von Schmutzbildung sowie Re- und Cross-Kontaminationen ausgewählt. Eine reinraumgerechte Ausstattung sowie die Anbindung an einen Reinraum sind ebenfalls realisierbar.

Standard bei Anlagen für die Präzisions- und Feinstreinigung sind Mehrfrequenz-Ultraschallsysteme, die eine flexible Anpassung der Frequenz und Intensität des Ultraschalls an die Erfordernisse unterschiedlicher Werkstücke ermöglichen. Bei komplexen Bauteilen, Kapillarstrukturen oder porösen Oberflächen, beispielsweise von in Sintermetall- und additiven Fertigungstechnologien hergestellten Komponenten, kommt darüber hinaus das PPC-Verfahren zum Einsatz. Ausstattungsmerkmale wie beispielsweise ein Mehrseiten-Überlauf in allen Reinigungs- und Spülbädern sowie speziell für die Feinstreinigung entwickelte Tauch-Spritzspülen tragen dazu bei, sehr hohe Sauberkeitsspezifikationen prozesssicher zu erfüllen.

Die Festlegung welche Reinigungs- und Spülbäder mit welchen Werkstücken angefahren werden sowie die bauteilspezifischen Prozessparameter wie Temperaturen, Leistung- und Frequenz des Ultraschalls, PPC-Intensität, Verweildauer in den verschiedenen Reinigungs- und Spülbädern, erfolgt im Rahmen der Prozessentwicklung. Die Trocknung wird entsprechend der Bauteilkomplexität und Wärmeaufnahmefähigkeit meist als Infrarot- und/oder Vakuumtrocknung realisiert.

Die daraus resultierenden teilespezifischen Reinigungsprogramme werden in der Anlagensteuerung hinterlegt Eine entscheidende Rolle dabei spielt auch die softwaretechnische Umsetzung des Reinigungsablaufs. Sie gewährleistet unter anderem, dass die vorgegebenen Verweilzeiten in den Reinigungs- und Spülbecken exakt eingehalten und priorisierte Abläufe, beispielsweise für sehr empfindliche Bauteile, durchgeführt werden können.

Welche Anlagen- und Prozesslösung unter Sauberkeits- und Wirtschaftlichkeitsaspekten die beste ist, kann durch Reinigungsversuche in den Präzisions-Technologiezentren von Ecoclean und UCM mit Originalbauteilen ermittelt werden.

Kontakt: