Bei den zu strahlenden Werkstücken handelt es sich um vier verschiedene Verzahnungsteile im Getriebe von Elektrofahrzeugen, die nach der mechanischen Bearbeitung und anschließender Wärmebehandlung entgratet werden müssen. Dieser Fertigungsschritt machte in der Getriebefertigung eines großen deutschen Herstellers eine neue Strahlanlage erforderlich. Für eine ähnliche Aufgabenstellung hatte der OEM bereits 2016 in ein Strahlsystem investiert.

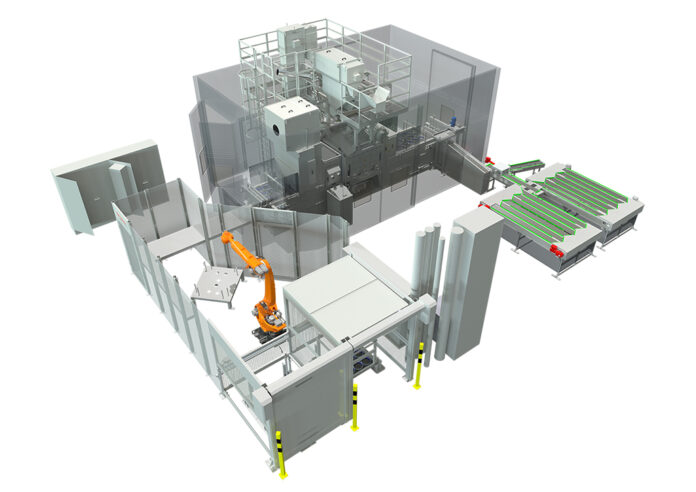

Damals wie heute konnte sich die Rösler Oberflächentechnik GmbH mit einer Drahtgurt-Durchlaufstrahlanlage inklusive weitgehend automatisiertem Teilehandling gegenüber den Mitbewerbern durchsetzen. Ausschlaggebend dafür war einerseits die hohe Durchsatzleistung, aber auch das ausgereifte und kompakte Automatisierungskonzept, welches die wartungsarme und langlebige Anlagentechnologie von Rösler abrunden.

Prozesssicheres Entgraten in kurzen Taktzeiten

Für den Entgratprozess werden die Teile im Beschickungsbereich manuell auf die beiden Speicherbereiche des Fördersystems aufgelegt. Nach der Überprüfung der korrekten Transportlage durch ein integriertes Kamerasystem, werden die Bauteile automatisch vereinzelt und jeweils drei Teile auf dem Drahtgurt exakt positioniert und kontinuierlich durch die Strahlkammer befördert.

Nach dem Strahlprozess entfernt eine leistungsfähige Abblaseinheit auf den Teilen verbliebene Strahlmittelrückstände zuverlässig, bevor entgratete Werkstücke auf das Austragband mit Pufferfunktion gelangen. Hier erfolgt eine lagerichtige Vereinzelung der Bauteile, damit jeweils vier Teile von einem Roboter aufgenommen und lagenweise in

bereitgestellte Gitterboxen eingelegt werden können.

Ist eine Lage vollständig, greift der Roboter einen Zwischenboden und legt diesen in die Gitterbox ein. Komplett beladene, sowie bei einem Chargenwechsel auch teilbeladene Gitterboxen werden automatisch vom Roboterarbeitsbereich separiert, sodass diese anschließend mit einem Hubwagen manuell sicher aus der Zelle entnommen werden können.

Bei einem Chargenwechsel wählt der Mitarbeiter den zu bearbeitenden Bauteil-Typ am HMI aus. Es wird dann zunächst ein Speicherbereich des Zuführsystems leergefahren, sodass hier bereits neue Teile aufgelegt werden können. Notwendige Änderungen der Strahlparameter werden automatisch von der Steuerung übernommen und stellen somit sicher, dass eine perfekte Entgratung aller Bauteiltypen erfolgen kann und Einstellungsfehler durch das Bedienpersonal vermieden werden.

Kurze Taktzeiten im dreischichtigen Betrieb sicherstellen

Ausgelegt ist die Strahlanlage für einen dreischichtigen Betrieb, in dem die Bauteile in einer Taktzeit kleiner acht Sekunden pro Teil zu bearbeiten sind. Insgesamt verfügt die Anlage über vier Hochleistungsturbinen mit einer Antriebsleistung von jeweils 11 KW, welche dafür sorgen, dass die geforderte Entgratleistung am Bauteil zur Verfügung steht.

Die Platzierung der Turbinen an der Strahlkammer, sowie deren Neigungswinkel, wurden durch softwarebasierte Strahlbildsimulation optimiert und so passgenau für das zu bearbeitende Teilespektrum festgelegt. Dies stellt sicher, dass alle Bereiche der Werkstücke in der vorgegebenen Zeit gleichmäßig entgratet werden.

Wartungsarme, langlebige Ausführung

Für eine lange Standzeit und minimierten Wartungsaufwand sind die Turbinen vollständig aus Hartmetall gefertigt. Aus dem verschleißresistenten Material bestehen auch hochbelastete Teilbereiche der Strahlkammer, welche zur leichteren Wartung und Minimierung von Stillstandszeiten mit wechselbaren Hartmetallplatten ausgelegt ist. Die nahezu identische Ausführung der Turbinen und Strahlkammer mit der bereits vorhandenen Drahtgurt-Durchlaufstrahlanlage vereinfacht die Wartung und Ersatzteilversorgung durch die unternehmensinterne Instandhaltung.

Kontakt: