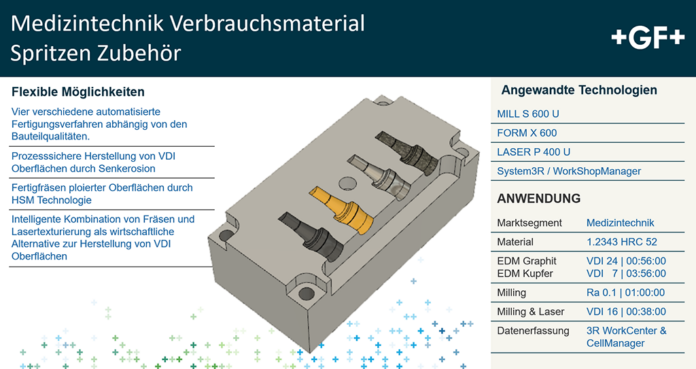

Die Herstellung von Spritzgussformen für die Medizintechnik wird aufgrund der aktuellen Lage mehr denn je beleuchtet. Der Bedarf an Medizinprodukten steigt weltweit stark an. Neben der Steigerung von Produktionskapazitäten wird ein besonderes Augenmerk auf Toleranzen und Oberflächengüten gelegt.

Unter diesen Aspekten haben sich der Anbieter von Werkzeugmaschinen GF Machining Solutions und die ZECHA Hartmetall-Werkzeugfabrikation GmbH als Präzisionswerkzeughersteller einem Projekt gewidmet, das vier verschiedene automatisierte Fertigungsverfahren zur Spritzgussherstellung, deren Qualitäten und Laufzeiten gegenüberstellt.

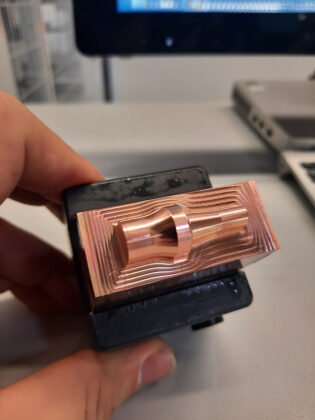

Die Fertigungsanlagen von GF Machining Solutions und die ZECHA-Fräser eröffnen vier wirtschaftliche Möglichkeiten mit verschiedenen Oberflächengüten für die Umsetzung von Kavitäten in einem Formeinsatz aus 1.2343 mit einer Härte von 52 HRC. Das erste Fertigungsverfahren für die Herstellung eines Hohlraumes ist das Erodieren mittels einer Graphit- oder Kupferelektrode. Der aufwändige Fertigungsablauf setzt sich aus dem Hartfräsen des Formeinsatzes, dem Elektrodenfräsen und der anschließenden Senkerosion zusammen.

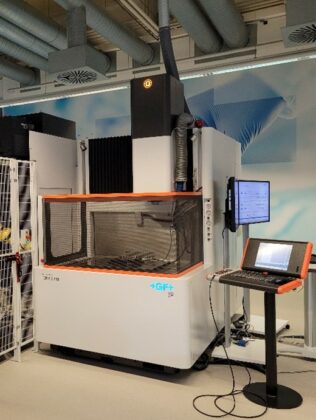

Das Verfahren zur Herstellung einer Spritzgussform mittels Graphitelektrode dauert insgesamt nur knapp 57 Minuten, bedarf allerdings vieler Arbeitsschritte. Mit den ZECHA-Werkzeugen der SEAGULL-Familie auf den GF-Maschinen, der Mikron MILL S 600 U und der FORM X 600, profitieren die Anwender von Toleranzen von ± 0,005 mm sowie von Oberflächengüten Ra 1,6 µm und VDI 24.

Das Maschinenbett aus Polymerbeton mit hoher thermischer Trägheit und ausgezeichneten Dämpfungseigenschaften macht die Mikron MILL S-Baureihe besonders. Alle fünf Achsen sind mit hochpräzisen Direktantrieben (X-, Y-, Z-, B-, C-Antriebe) ausgestattet und ermöglichen dadurch Eilgänge bis zu 100 m/min und ein µ-genaues Positionieren.

Dank einer Spindel mit OptiCool- oder CoolCore-Technologie sorgt das ausgeklügelte Temperaturmanagementsystem aus unabhängigen Kühlkreisen für optimale Kühlung sämtlicher Wärmequellen und des Maschinenbetts. Prozesssicherheit, überdurchschnittliche Produktivität und höchste Präzision der Teile werden durch das stabile thermische System, die integrierte Automation und die hohe Leistungsfähigkeit laut Hersteller garantiert.

Die SEAGULL-Werkzeuge sind höchststabile Kugel- und Torusfräser mit extrem kurzer Schneide und spezieller Geometrie für die Minimierung des Schnittdrucks in der Graphitelektrodenfertigung. Die patentierte, sehr kurze Schneide der SEAGULL-Fräser ermöglicht im speziell entwickelten Zusammenspiel von Hartmetall, Diamantbeschichtung und Geometrie ein leichtschneidendes Fräsen von Graphit und anderen hartspröden NE-Werkstoffen in der Trocken- und Nassbearbeitung.

SEAGULL-High-End Fräser der Serien 567 und 577 warten mit extrem engen Toleranzen auf. Jedes Werkzeug wird vermessen und das Verpackungsetikett mit den Ist-Werten versehen. Die SEAGULL-Qualitätsfräser der Serien 568 und 578 sind für preisbewusste Anwender, die auf sehr gute Qualität setzen.

Neu in der SEAGULL-Familie ist der Torusfräser 576.T3. Mit seinen drei Schneiden ist er eine Besonderheit am Markt und schafft aufgrund seiner kombinierten Geometrieeigenschaften und Schneidenabmessungen viel Spanraum für Zerspanvolumen und eine hohe Abtragsleistung beim Schruppen sowie feinste Eingriffsverhältnisse zum Schlichten.

Die Fertigungszeit bei dem Vorgehen mit einer Kupfer- und Graphitelektrode verlängert sich um 180 Minuten auf insgesamt 3 Stunden und 57 Minuten. Auch hier ermöglichen die Bearbeitungszentren von GF Machining Solutions ausgestattet mit VHM-Torus- und Kugelfräsern der Serie 556 ZECHA-Toleranzen von ± 0.005 mm sowie Oberflächengüten von Ra 0,22 µm und VDI 7.

Die VHM-Torusfräser für die HSC-Bearbeitung von NE-Metallen gibt es als kurze Ausführung mit Freilänge und feinstgeschliffenen, polierten Schneiden und Spankammern. Für Präzision im μ-Bereich fertigt ZECHA diese Werkzeugserie im Standard unbeschichtet oder auf Wunsch mit einer optimal auf die Bearbeitung abgestimmten Beschichtung.

Das Hochgeschwindigkeitsfräsen stellt ein weiteres Fertigungsverfahren für Spritzgussformen dar. In den ersten beiden Arbeitsschritten wird mit einem Kugelfräser Ø 3 mm und Vorschüben von 4 m/min geschruppt. Im Gegensatz zu der Bearbeitung mit einem größeren Werkzeug werden hierbei aufgrund der kurzen Bearbeitungszeiten Rüstzeiten und -kosten sowie Werkzeugplätze verringert.

Knapp 90 % der gesamten Bearbeitungszeit fallen für das Schlichten und stellt somit höchste Werkzeugansprüche hinsichtlich der maximalen Oberflächengüte, Genauigkeit und Standzeit. In den drei Arbeitsschritten wurden dabei in 60 Minuten Toleranzen von ± 0,005 sowie Oberflächengüten von Ra 0,1 µm und VDI 0 erreicht.

Die eingesetzten Hochleistungs-Schaft- und Kugelfräser der Werkzeugserie PEACOCK entfalten auf der Mikron MILL S 600 U ihr volles Potential in der Bearbeitung weicher, harter und pulvermetallurgischer Stähle bis 70 HRC. Die PEACOCK-Familie ist die Innovation im ZECHA-Hartfräserprogramm bei der Hochgeschwindigkeitsbearbeitung im Werkzeug- und Formenbau.

Die mehrschneidigen PEACOCK-Kugel- und Torusfräser sind in verschiedenen Abmessungen verfügbar: Die Kugelfräser der Serie 581P von Durchmesser 0,2 bis 12,0 mm und die Torusfräser der Serien 583P und 597P von Durchmesser 0,2 bis 6,0 mm bzw. 0,8 bis 6,0 mm.

Die zusätzliche Serie 599 ergänzt die PEACOCK-Linie ab sofort mit neuen Kugel- und Torusfräsern von Durchmesser 0,1 bis 12,0 mm. Des Weiteren mit den neuen Linien 599.F4 und 599.F6 – spezielle Hochleistungs-Schaftfräser, die sich gegenüber den Marktbegleitern auszeichnen: 599.F4 mit einem feinstgeschliffenen Schutzradius von max. 0,05 mm und 599.F6 mit einem definierten Schleifradius, wodurch sie einen zusätzlichen Schutz der Kante bieten.

Das neue Fräserdesign garantiert laut ZECHA eine hohe Bearbeitungseffizienz durch große Leistungs- und Verschleißfestigkeit für verschiedenste Materialien, Legierungsbestandteile und Werkstoffhärten ebenfalls bis 70 HRC.

Eine neue Beschichtungstechnologie in Verbindung mit dem richtigen VHM-Substrat, einer stabilisierten Geometrie, feinster Mikrogeometrie sowie verrundeter Schaftübergänge decken zusätzliche Applikationen in sämtlichen Formen und Bauteilhärten ab. Selbst hochlegierte, weiche Werkstoffe können mit Kühlschmierung genau so gut wie hochfeste, harte Werkstoffe trocken nicht nur geschruppt, sondern auch semi-geschlichtet sowie in höchster Präzision und Bauteilformgenauigkeit fein-geschlichtet werden.

Minimierte Reibung dank optimierter und homogener Schichtoberflächen sowie sehr guter Schichthaftung erzielen zusätzlich bessere Wiederholbarkeit und Sicherheit in der Anwendung. Die dadurch entstehenden Potenziale von Standzeit und Oberflächen bieten einen deutlichen Mehrwert für den Kunden.

Die neue CBN-Linie 950 wird als Kugel- und Torusfräser in den Bereichen von 0,2 bis 2,0 mm angeboten. Die hohe Härte des Substrats trägt zu einer erhöhten Lebensdauer der Form- und Maßgenauigkeit bei. Durch die gezielt angebrachte Geometrie wird eine optimale Oberflächengüte am Bauteil erreicht. Ebenso trägt diese Form zur Stabilisierung der Schneidkanten bei, was in einer hohen Lebensdauer zum Ausdruck kommt.

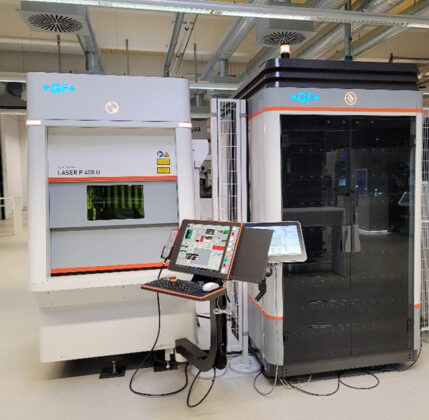

Ergänzend mit digitalen Lasertechnologien lassen sich ästhetische und funktionale Texturierungen einfach und reproduzierbar umsetzen. Selbst komplexe 3D-Geometrien, einschließlich Präzisionsteile, werden präzise texturiert, graviert, strukturiert, markiert und beschriftet.

Mittels der LASER P 400 U aus Schorndorf kann der letzte Step, das Schlichten, im zuvor genannten Prozess durch Lasern ersetzt werden. Die Fertigungszeit reduziert sich gegenüber dem Fräsprozess mit integriertem Schlichten um 22 Minuten auf 37 Minuten für die Herstellung der Spritzgussform. Mit der intelligenten Kombination aus Fräsen und der Lasertexturierung schaffen die beiden Experten eine wirtschaftliche Alternative für Oberflächengüten von Ra 0,6 µm und VDI 16 sowie geringste Toleranzen bei ± 0.005 mm.

Gemeinsam decken GF Machining Solutions und ZECHA mit ihren Produktportfolios alle Fertigungsverfahren ab. Für die Kunden der beiden Präzisionsexperten ergibt sich aus dieser Zusammenarbeit eine große Bandbreite an Möglichkeiten, unter anderem zur Herstellung von Spritzgussformen für die Medizintechnik.

Durch die GF-Maschinen gepaart mit dem breiten Programm an ZECHA-Werkzeugen wird die Fertigung mit den verschiedensten Technologien aus einer Hand Wirklichkeit. Die daraus resultierende Lieferanteneinsparung lässt die Kunden der beiden Experten von einer Kostensenkung profitieren.

Kontinuierlich arbeiten GF Machining Solutions und ZECHA an Optimierungen der EDM-Technologien zur Steigerung der Bearbeitungsgeschwindigkeit und Reduktion des Elektrodenverschleißes mit hochglanzpolierten Oberflächen von Ra 0,1 µm. So haben GF Machining Solutions und ZECHA für jeden Anwendungsfall mit vorgegebenen Toleranzen, Oberflächengüten sowie Fertigungszeiten die wirtschaftlichste und qualitativ hochwertigste Lösung parat. Auch künftig optimieren die Partner gemeinsam ihre Maschinen und Werkzeuge, um den Kunden den bestmöglichen Mehrwert und Support zu gewährleisten.

Kontakt: