Für den Moderator und Autoenthusiasten Jean Pierre „JP“ Kraemer, Inhaber des Unternehmens JP Performance, ist das Hybridisieren eines Serienfahrzeugs Hobby und Beruf zugleich. Um ein individuelles Bauteil für eines seiner Projekte anfertigen zu lassen, setzte der PS-Profi deshalb auf das Know-how der 3D-Druck-Profis der PARARE GmbH: Aufgrund der Änderung der Lenkgeometrie des Tuning-Golfs war ein Achsschenkel als Sonderanfertigung an die neuen geometrischen Besonderheiten des verkleinerten Bauraums anzupassen.

Technisch hoch belastbar

„Stückzahl 1+1, maximal individualisiert und ein erhöhter Anspruch an die technische Belastbarkeit des Bauteils – solche Anforderungen sind wie für uns gemacht“, sagt Matthias Bath, Geschäftsführer der PARARE GmbH. „In einen verkleinerten Bauraum mit komplexer Störgeometrie eine leichte Lenkung einzubauen, war für uns eine wunderbare Gelegenheit zu zeigen, was wir können – und was der Metall-3D-Druck kann.“

Denn die Kräfte, denen dieses Bauteil im getunten 800-PS-Golf standhält, zeigen: 3D-gedruckte Metallteile sind mechanisch hochleistungsfähig. Anders als beim Lasersintern werden beim SLM (Selektive Laser Melting)-Verfahren die aufgetragenen Schichten nicht gesintert, sondern aufgeschmolzen und so durch mehrere Schichten hindurch miteinander stoffschlüssig verschweißt. Von PARARE entworfene und gefertigte SLM-Bauteile finden sich daher nicht nur im Automobil, sondern zum Beispiel auch im Roboterbau als Greifer für schwere Lasten.

„Das selektive Metalllaserschmelzen (SLM oder 3D-Druck Metall) zusammen mit punktueller CNC-Zerspanung ist die zeitgemäße Lösung zur Herstellung komplexer Bauteile in kürzester Zeit und mit hervorragenden mechanischen Eigenschaften“, sagt Matthias Bath. Wobei der 3D-Druck insbesondere dann wirtschaftlich wird, wenn sich durch den Nutzen des Bauteils die Kosten der Herstellung in kurzer Zeit amortisieren.

Leichte Individualität

Auch wenn das Originalbauteil des Seriengolfs aus Aluminium schon auf Leichtbau getrimmt war, so konnte die PARARE GmbH in diesem Projekt dennoch weitere etwa 50 Prozent Gewicht am Bauteil selbst einsparen – unter Beibehaltung der mechanischen Belastungskennwerte. Dazu tragen zum einen das verwendete Material AlSi10Mg, zum anderen aber auch die Einsparung an Material durch das topologisch optimierte Design des Bauteils bei.

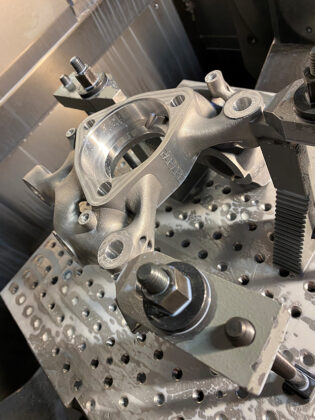

Das Reverse-Engineering verlangt dazu einen 3D-Scan des Originals, der anschließend in seiner Gestalt konstruktiv exakt auf auftretenden Kräfte hin optimiert wird. Im Ergebnis stand ein Bauteil mit bionisch anmutenden Strukturen. Diese wurde zunächst als Kunststoffprototyp hergestellt und letztlich via SLM-Verfahren produziert. Kleinere Bereiche wurden zum Abschluss mit CNC-Bearbeitung finalisiert.

Reduzierter CO2-Footprint

Diese Arbeitsweise zeichne das Unternehmen aus, sagt Matthias Bath: „Wir bieten im Leichtbau unser Know-how entlang dieser kompletten Prozesskette im Metall-3D-Druck an – von der Ideenfindung über die Bauteilentwicklung über den Prototypen bis hin zum qualifizierten Serienbauteil.“

Besonders interessant sei dies für jedes Unternehmen, das bewegte metallische Bauteile im Einsatz hat – zum Beispiel oben erwähnte Robotergreifer. Denn genau hier greifen die Vorteile des Metall-3D-Drucks: leichte, bionisch geformte Bauteile materialeffizient zu generieren, die in der Anwendung durch die verbesserte Dynamik und das Einsparen von Antriebsenergie den Energiebedarf senken und damit auch den CO2-Footprint reduzieren.

JP Performance konnte dank der Unterstützung durch die 3D-Druck-Profis der PARARE GmbH das Konzept eines hybriden Tuning Golfs mit geänderter Lenkungsgeometrie kurzfristig realisieren, in Betrieb nehmen und bereits erste Testfahrten absolvieren.

Kontakt: