Bis zum Ausbruch der Pandemie verzeichnete die Luftfahrtindustrie über 14 Jahre hinweg ein kontinuierliches Wachstum – und hat seitdem starke Einbußen hinnehmen müssen. Sowohl Geschäfts- als auch Urlaubsreisen sind exponentiell zurückgegangen, was eine erheblich gesunkene Profitabilität der Fluggesellschaften zur Folge hat.

Es gibt aber nicht nur schlechte Nachrichten: Der Luftfahrtsektor ist dabei, sich wieder etwas zu erholen. Nachhaltiger Erfolg hängt allerdings von mehreren Faktoren ab, wie beispielsweise der Impfungen oder den globalen Wirtschaftsaussichten, wobei auch der ökonomische Erfolg Chinas und die wieder etwas ansteigenden Zahlen bei Geschäfts- und Urlaubsreisen sowie Frachtverkehr eine Rolle spielen.

Prognosen zufolge wird die Branche in den nächsten zwei bis drei Jahren wieder das Vorkrisenniveau erreichen. Allerdings werden sich wohl die verschiedenen Länder und Regionen unterschiedlich schnell erholen. Langfristig könnte die Zahl neuer Flugzeuge bis 2040 dennoch um 25 Prozent geringer ausfallen.

Eine weitere große Veränderung aus technischer Sicht besteht darin, dass künftig schlankere Flugzeuge mit nur einem statt zwei Mittelgängen gebaut werden. Darüber hinaus sollen sie eine größere Reichweite erzielen. Bei den Triebwerken liegt das Augenmerk auf ihrer Umweltverträglichkeit, also Lärm-, Gewichts- und Emissionsreduzierungen sowie eine höhere Effizienz mit geringerem Verbrauch. Die neuen, schlankeren Flugzeuge müssen ein breites Einsatzspektrum abdecken, ohne dass dabei die Größe oder die Anzahl der Triebwerke steigt.

Diese Herausforderungen in der Konstruktion können auf unterschiedliche Weise bewältigt werden. Einer dieser Wege ist die Nutzung alternative Treibstoffe für bestehende Triebwerke. Dazu gehören synthetische oder Biotreibstoffe oder auch Wasserstoff. Aufgrund des höheren Gewichts beziehungsweise der geringeren Energiedichte pro Tonne Kraftstoff, müssen hierzu Größe, Form und Position der Tanks angepasst werden.

Ein längerfristiger Ansatz ist die von großen Herstellern bereits vorangetriebene Entwicklung neuer Triebwerksarchitekturen wie den Getriebefans. Darüber hinaus kann es in Zukunft alternative Antriebsformen von elektrischen über batteriebetrieben bis hin zu elektromagnetischen geben – oder auch Hybridtriebwerke, bei denen herkömmliche Triebwerke durch Elektromotoren und Brennstoffzellen unterstützt werden.

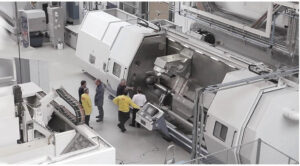

Bearbeitung anspruchsvoller Materialien

Während es beim Automobilbau bereits große Fortschritte mit diesen Systemen gibt, stehen Hersteller in der Luftfahrtindustrie hier noch am Anfang. Viele der Lösungen, die zurzeit entwickelt werden, werden voraussichtlich frühestens ab 2035 in größerem Maßstab zum Einsatz kommen. Bei kleineren Flugzeugen für zwei bis zehn Passagiere wird das möglicherweise bereits früher der Fall sein.

Dabei sind jedoch noch einige technische Herausforderungen zu bewältigen. Wenn es in einem Elektrofahrzeug Probleme gibt, kann es am Straßenrand anhalten – das ist in 3.000 Meter Höhe nicht möglich. Hinzu kommt, dass Batterien ein erhebliches Gewicht haben, das Ziel aber der Bau leichterer Flugzeuge mit größeren Reichweiten ist.

Daher verfolgen Hersteller bei einem Bauteil wie dem Flugzeugrumpf zwei unterschiedliche Ansätze. Einerseits wird immer mehr Aluminium eingesetzt, obwohl Flugzeugkomponenten neue Aluminiumsorten mit höherer Festigkeit, höherer Ermüdungsbeständigkeit etc. erfordern. Dieser Ansatz orientiert sich an traditionellen Flugzeugkonstruktionen, bei denen man vereinfacht ausgedrückt einen Rumpf mit Flügeln und einem Triebwerk hat.

Ein anderer Ansatz ist die Erprobung anderer Flugzeugformen, wie zum Beispiel die Deltaform, die Konzepte Blended-Wing-Body (übergangslose Flügel-Rumpf-Verbindung) und Strut-Braced-Wing (verstrebte Flügel) oder auch eine stärkere Einbindung des Triebwerks in den Rumpf. Hier wird bei der Konstruktion eher zu (keramischen) Verbundwerkstoffen und Mischmaterialien gegriffen. Ob sich diese Konzepte durchsetzen werden, bleibt abzuwarten.

Im Moment kann man sicher davon ausgehen, dass mehr Aluminium und auch warmfeste Superlegierungen (HRSAs) zum Einsatz kommen werden. HRSAs werden in der Regel für Flugzeugkomponenten verwendet, an die extreme Leistungsanforderungen gestellt werden. Durch ihre überdurchschnittliche Festigkeit bei hohen Temperaturen können die Materialien ihre Härte auch bei großer Hitze beibehalten. Doch selbst die besten Flugzeughersteller haben oft keine Erfahrung mit der Bearbeitung dieser widerstandsfähigeren Materialien. Hier hat sich das Know-how von Sandvik Coromant als nützlich erwiesen.

Bauteilspezifische Lösungen

Als Antwort auf den wachsenden Multitasking-Druck, der auf Maschinenbediener zunehmend lastet, bietet Sandvik Coromant bauteilspezifische Lösungen an. Denn weil Maschinenbediener heutzutage oft an vier oder fünf Maschinen gleichzeitig arbeiten müssen, bleibt ihnen weniger Zeit oder Gelegenheit, um sich auf spezielle Prozesse konzentrieren zu können. Unter eine bauteilspezifische Lösung fällt sodann nicht nur das benötigte Werkzeug, sondern auch die Unterstützung des gesamten Prozesses.

Das war beispielsweise der Fall, als ein Kunde von Sandvik Coromant aus der Luftfahrtbranche bei der Bearbeitung von hochwertigen HRSA-Materialien auf Schwierigkeiten stieß. Der bisherige Ansatz des Kunden erforderte die Bearbeitung auf mehreren Werkzeugmaschinen mit schlechter Spankontrolle und langen Durchlaufzeiten. Es gab Probleme mit uneinheitlichen Standzeiten und unzuverlässigen Prozessen, so dass oft die permanente Überwachung durch den Maschinenbediener nötig war.

Die bauteilspezifische Lösung von Sandvik Coromant besteht in Fällen wie diesen aus mehreren Levels. Sie umfassen die Ermittlung der Maschinenanforderungen, Zeitstudien zur Untersuchung der Kosten pro Bauteil sowie die Analyse der Produktionsmethoden sowohl in Bezug auf die Methoden der Arbeitsablauf-Zeitanalyse (AAZ) als auch auf die Endnutzerprozesse – und dazu gehören auch die computergestützte Fertigungsprogrammierung (CAM) und das Projektmanagement für lokale oder länderübergreifende Projekte.

Die Erfahrung zeigt, wie ein ganzheitlicherer Ansatz dem Geschäftsergebnis eines Fertigungsunternehmen zugutekommen kann. Und auch Software spielt hierbei eine gewichtige Rolle, wie beispielsweise der CoroPlus Tool Guide aus dem digitalen Portfolio von Sandvik Coromant. Dank seiner Hilfe können Anwender bereits vor Beginn der Fertigung wichtige Entscheidungen über die Wahl des Werkzeugs und der Schnittparameter treffen.

Nachhaltigeres Drehen

Auch wenn Flugzeughersteller beim Thema Nachhaltigkeit unterschiedliche Ansätze verfolgen, hat sich herausgestellt, dass es möglich ist, eine maßgeschneiderte Lösung für einen Kunden zu entwickeln, von der in der Folge ganze Branchen profitieren können.

Um beispielsweise Kunden optimierte Prozesse bei der Drehbearbeitung von HRSA-Materialien zu ermöglichen, hat Sandvik Coromant die Drehsorte S205 entwickelt. Diese Wendeschneidplatte verfügt über eine Inveio Beschichtung der zweiten Generation, um so eine hohe Verschleißfestigkeit und eine lange Standzeit zu gewährleisten.

Durch die Nachbehandlungstechnologie, die die mechanischen Eigenschaften der S205-Schneidplatte verändert, wird diese verstärkt. Das Material hat eine Inveio Schicht mit dicht nebeneinander liegenden, unidirektionalen Kristallen, die eine schützende Barriere in Richtung Schneidzone bilden. Diese maximiert den Wärmeschutz und verbessert die Beständigkeit gegen Kolk- als auch gegen Freiflächenverschleiß.

Kontakt: