„In den letzten Monaten erreichten uns immer wieder Anfragen für Drehsteller oder Drehknöpfe, die aus haptisch angenehmem, wertigem Material gefertigt sein sollten“, sagt Dennis Marquardt, Key Account Manager, MIMplus Technologies GmbH & Co. KG. Dabei muss das Gewicht selbst eines solchen kleinen Bauteils jedoch mindestens konstant bleiben, eher sogar reduziert werden, selbst wenn – wie im betrachteten Beispiel – Kunststoff durch Metall ersetzt werden sollte.

Maximale Materialeffizienz führt zu markantem Design

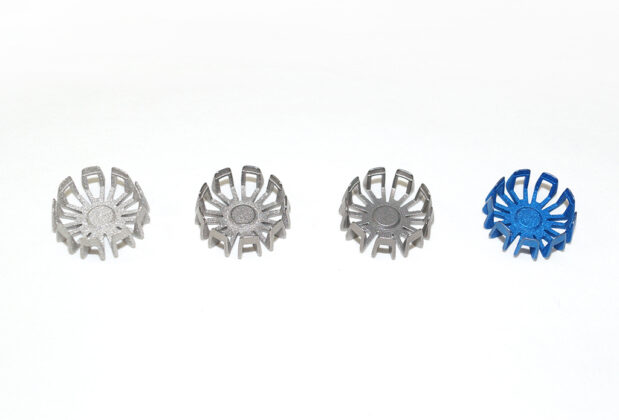

Der Ausgangspunkt für die Entwicklung war ein Drehknopf aus Edelstahl. Die Vorgabe bestand darin, etwas Leichtes, Echtes mit einem „Cool-Touch“ zu schaffen. Die resultierende filigrane und doch stabile Form des Drehknopfes aus Metall eignet sich für viele Anwendungsbereiche, von Automobil über Medizintechnik bis hin zur Luftfahrt.

Durch Auskernen konnte das Gewicht des Drehstellers bereits bei Edelstahl von 5,73 Gramm auf 2,74 Gramm gesenkt werden. Ersetzt man nun Edelstahl durch Titan, so erhält man einen Drehsteller von 1,55 Gramm Gewicht, der es in punkto Leichtbau selbst mit Drehknöpfen aus Kunststoff aufnehmen kann.

Hohe Stückzahlen mit additivem Verfahren möglich

Das für die Fertigung ausgewählte 3D-Druck-Verfahren produziert nicht nur Kleinserien, sondern auch hohe Stückzahlen bis zu 13.000 Stück pro Batch. Außerdem lässt es viel Spielraum für Individualisierungen wie spezifische Geometrien oder Logoprägungen zu. Ebenso ist das Verfahren für viele Werkstoffe geeignet, von Edelstahl über Titan bis hin zu nickelfreien Spezialwerkstoffen.

Klimaschutz beginnt im Kleinen

Bei kleinen Bauteilen – der Drehsteller misst zwanzig Millimeter im Durchmesser und ist sieben Millimeter hoch – summieren sich die reduzierten CO2-Emissionen und die Materialeinsparungen über die höheren Stückzahlen: Bei gleichem Werkstoff vermindert der einzelne Drehsteller die resultierenden CO2-Emissionen etwa um fünf Gramm, wenn man von 1,7 Tonnen produziertem CO2 pro Tonne Stahl ausgeht.

Rechnet man diese Einsparung auf die maximale Stückzahl von 13.000 pro Batch hoch, werden durch das innovative Leichtbau-Design rund 66 Kilogramm CO2 weniger emittiert.

Langlebige Variante

Es ist ein grundsätzlich anderes Nutzungserlebnis, eine Stellgröße mit Drehsteller oder via Touch-Oberfläche zu beeinflussen. Der Drehknopf vermittelt durch das haptische Erleben Zuverlässigkeit und Sicherheit. „Insbesondere im hochpreisigen Segment der Automobilindustrie, aber auch in der Medizintechnik erleben wir einen Trend weg von Touch-Oberflächen oder verchromten Kunststoff-Bedienelementen hin zu haptisch angenehmen Drehknöpfen“, sagt Dennis Marquardt.

Das positive Nutzungserlebnis wird durch die Wertigkeit, die metallisch-kühle Oberfläche und die Robustheit der Drehsteller verstärkt. Der verwendete Werkstoff Titan weist eine hohe mechanische und thermische Resistenz auf und ist korrosionsfrei. Bei den möglichen Anwendungen in der Medizintechnik – beispielsweise für einen Akku-Knochenbohrer – ist das leichte Gewicht zudem für eine vereinfachte und präzise Handhabung wichtig.

„Wir sind bereit, der Drehsteller ist entwickelt, das Fertigungsverfahren steht“, sagt Dennis Marquardt und freut sich auf Unternehmen unterschiedlicher Branchen von Automobil über Haushaltsgeräte und Medizintechnik bis hin zur Luftfahrt, deren Kunden nicht nur den Leichtbau, sondern auch das Sicherheitsgefühl eines Drehstellers mit wertiger Haptik zu schätzen wissen.

Die Landesagentur für Leichtbau Baden-Württemberg präsentiert diese Innovation mit ihrem ThinKing im August 2022. Mit diesem Label gibt die Leichtbau BW GmbH monatlich innovativen Produkten oder Dienstleistungen im Leichtbau aus Baden-Württemberg eine Plattform.

Kontakt: