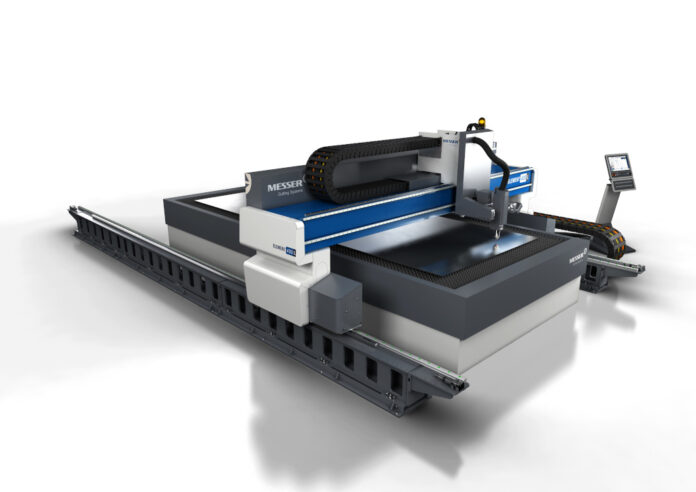

Mit der Maschinenplattform ELEMENT erhalten metallverarbeitende Unternehmen die Flexibilität, ihre Anlage ganz genau nach ihren individuellen Anforderungen zu konfigurieren. „Die Lasermaschine ELEMENT 400 L ist das neueste Mitglied unserer ELEMENT-Familie. Sie sorgt für einen Leistungssprung in der Lasertechnologie und vereint gleichmäßiges Einstechen und schnellere Schnitte beim Laser-Präzisionsschneiden in sich.“

„Sie schneidet Baustahl, Edelstahl und Aluminium mit O2 und N2 sowie optionaler automatischer Gasmischeinheit. Bei der Entwicklung standen zudem automatisiertes Düsenmanagement sowie Materialzu- und -abfuhr und permanenter Datenaustausch bzw. -abgleich über den gesamten Workflow im Fokus“, Jörg Mosser, CEO Messer Cutting Systems Europa.

Leistungsstarke Komponenten sichern hohe Produktivität

Mit der Element 400 L sind Arbeitsbreiten zwischen 1.600 mm und 5.100 mm sowie eine Arbeitslänge bis 25.000 mm möglich. Sie schneidet Bleche aus Baustahl, Edelstahl und Aluminium bis zu einer Stärke von 40 mm. Dabei ist sie mit Positioniergeschwindigkeiten bis 140 m/min und einer hohen Beschleunigung (Kombination X-/Y-Achse) sehr schnell und besitzt dank der Linearführungen in der X- und Y-Achse eine hohe Positioniergenauigkeit. Dazu trägt auch die gerechnete Konstruktion des Portals bei.

Hochgeschwindigkeits-Lifter und moderne Prozessoptimierungstechniken sorgen für deutlich gesteigerte Produktivität. Die Komponenten gewährleisten laut Hersteller eine zuverlässige, lasergerechte Präzision bei höchster Dynamik. Unabhängige, servogetriebene Werkzeuge bieten vielseitige Bearbeitungsmöglichkeiten.

Die CNC-Steuerung: entwickelt, um die Effizienz deutlich zu verbessern, überflüssige Informationen zu eliminieren und mehr Klarheit in den Produktionsabläufen zu bieten. Reduzieren Sie die Rüstzeit durch automatisches Positionieren mehrerer Werkzeuge über das Teileprogramm oder die Steuerung (optional).

„Leistungsstarke Komponenten sind die Basis jeder ELEMENT-Maschine. Dank der besonderen Features von Messer Cutting Systems ist die ELEMENT 400 L genau auf ihre Anforderungen anpassbar“, ergänzt Ingo Staudinger, Produktmanager Laser und Material Handling.

Plasma und Laser kombiniert

In der ELEMENT 400 L lassen sich bis zu sechs Brennerstationen integrieren – inklusive automatischem Brennerabstand und programmierbarer Brennerauswahl. Dabei kann der Anwender neuste Lasertechnologie (maximal zwei Stationen) mit fortschrittlicher Plasmaschneidtechnik kombinieren.

Ingo Staudinger: „Highlight der Element 400 L ist der speziell für den Laserprozess entwickelte Fasenschneidkopf Bevel-U. Mit seiner einzigartigen Konstruktion ist der Bevel-U perfekt geeignet für die Herstellung präziser und wiederholgenauer Fasenteile – ein großer Vorteil bei der Kantenvorbereitung für automatisiertes Roboterschweißen.“

Möglich sind Fasen im Werkstück zwischen -50° und +50° sowie unterschiedliche Kantenformen für einen anschließenden Schweißprozess. Der Fasenwinkel wird während des Laserschneidprozesses stufenlos eingestellt. Ein magnetischer Kollisionsschutz für den Schneidkopf gehört genauso mit zum Design des Bevel-U wie ein Handbedienpult für alle Antriebe, um direkt an der Maschine Einstellarbeiten durchzuführen.

Automatische Prüf- und Kalibrierungsroutine

„Automatisierte Prozesse sind heute die Grundlage für eine wirtschaftliche und präzise Fertigung. Ein Feature für die Automation der ELEMENT 400 L ist der Laser Nozzle Control (LNC) der nächsten Generation. Er automatisiert schnell und zuverlässig die Einrichtarbeiten und sorgt so für maximale Bearbeitungsqualität und Produktivität – für jedes Material, jede Dicke und jeden Prozess – und das ohne manuellen Eingriff“, so Ingo Staudinger.

Vor jedem Auftrag prüft der LNC zunächst, ob alle notwendigen Düsen in der Station vorhanden sind. Zusätzlich wird für eine hohe Prozesssicherheit regelmäßig die Düsenqualität kontrolliert und die Düse gereinigt. Bei einem Defekt oder einer anderen Blechdicke kommt es automatisch zu einem Austausch der Düse.

Darüber hinaus wird die Mittigkeit des Laserstrahls zur Düse überprüft, sowie die Abtastung automatisch kalibriert. Dies sorgt für zuverlässig hohe Schnittqualität und verkürzte Einrichtzeiten. Maschinenstillstände werden verhindert und der Blechbearbeiter erhält Planungssicherheit und -optimierung.

Hohe Präzision im Fertigungsprozess

Für einen genauen Schnitt ist die Lage des Bleches von entscheidender Bedeutung. Hier gibt es immer Abweichungen. Bevor geschnitten wird, wird daher die Sensorik der Schneiddüsen benutzt, welche sonst den Abstand zur Blechoberkannte regelt. Die Blechkante wird berührungslos an drei Punkte überfahren.

So wird die tatsächliche Ausrichtung des Blechs ermittelt und das CNC-Programm entsprechend gedreht – manuell vom Bedienpult aus oder voll automatisch aus dem Programm. Das reduziert den Aufwand beim Auflegen der Bleche erheblich und hilft Platten optimal auszunutzen. Mit dieser Sensorik können auch mehrere Restbleche einfach hintereinander automatisch bearbeitet werden.

Ebenso wichtig für die Bearbeitungsqualität und die Genauigkeit im Fertigungsprozess ist eine gleichmäßige Bewegung der Maschine. Denn bleibt das Werkzeug durch Unregelmäßigkeiten nicht in Position, liefern auch ein erfahrener Bediener, optimierte Schnittparameter und neue Verschleißteile kein brauchbares Teil.

Die ELEMENT 400 L ist mit einem schräg verzahnten Zahnstangenantrieb und präzisen Linearführungen ausgestattet. Sie bilden die Grundlage für flüssige Bewegungsabläufe. Leistungsstarke AC-Servomotoren sorgen für eine schnelle Beschleunigung des Schneidwerkzeugs in und um Löcher sowie Ecken.

Markierung inklusive

In die Element 400 L lassen sich zudem unterschiedliche Markierungswerkzeuge integrieren: Um nicht dauerhaften Beschriftungen wie Layoutlinien oder einer einfachen Teileidentifikation auf die Bleche aufzutragen, bietet Messer Cutting Systems einen Inkjet-Markierer mit 7 oder 16 Düsen.

Diese zeitweiligen Markierungen werden oft für einen reibungslosen Ablauf nachfolgender Arbeitsschritte benötig. Sie beschädigen die Platte nicht und sind nach dem Lackieren nicht mehr sichtbar. Dank einer Geschwindigkeit von bis zu 17 Zeichen pro Sekunde und einer Trocknungszeit von 3 bis 5 Sekunden, wird die Produktion nicht wesentlich verlangsamt.

Standardmäßig verwendet das Inkjet-System schwarze Tinte. Sollten die Anwendung höhere Kontraste bei den Markierungen benötigen, lässt sich die Hardware auch auf den Einsatz von pigmentierter Tinte umrüsten. Die Farbstoffbasierte MEKTinte (MethylEthylKeton) lässt sich mit Wasser nicht entfernen.

Für eine dauerhafte Beschriftung ist ein Nadelmarkierer für die Element 400 L erhältlich. Mithilfe einer vibrierenden Graviernadel erzeugt er gut lesbare Zeichen oder Layoutlinien. In wenigen Sekunden erstellt der robuste und wartungsarme Markierer Beschriftungen ab einer Größe von 10 mm mit variabler Markiertiefe. Die Ergebnisse sind auf einer Vielzahl von Materialien gut erkennbar, darunter grundierte, verrostete oder walzblanke Platten. In einigen Fällen kann die Beschriftung auch nach dem Lackieren noch sichtbar sein.

Sicherheit geht vor

Ingo Staudinger, Produktmanager Laser und Material Handling: „Der hohe Schutz von Mensch und Maschine ist für uns bei der Konstruktion einer Maschine oberstes Gebot. Die funktionale Sicherheitstechnik des integrierten, international zertifizierten TwinSAFESystems verhindert nicht nur Schäden an der Maschine und minimiert Ausfallzeiten, sondern schützt vor allem den Bediener optimal.“

Die moderne Faserlaser-Technik erfordert eine bedingungslos lichtdichte Volleinhausung. Zugänge für Material und Personen werden sicherheitstechnisch überwacht. Be- und Entladebereiche mit Lichtschranken. Über einen robusten Wechseltisch kann der Bediener das Material schnell wechseln. Das minimiert Stillstandzeiten, optimiert den Nutzen der Laseranlage und schafft darüber hinaus hervorragende Voraussetzungen für den nächsten Schritt in Richtung Automation bei der Materialzu- und -abfuhr.

Digitalisierung in der Produktion

Abgerundet wird die ELEMENT 400 L durch die Software-Lösungen von Messer Cutting Systems. Diese sollen für die maximale Transparenz der Betriebsabläufe, Produktionsplanung und -steuerung sorgen. Um den Weg zu einer stetigen Vernetzung weiter zu ebnen, kann die Global Connect Produktionsaufträge direkt abwickeln und insbesondere im Zusammenspiel mit den Produkten der OmniFab-Familie maximale Produktivität erreichen. Dass die Benutzeroberfläche dabei klar und einfach strukturiert bleibt, hilft dem Nutzer, sämtliche Features problemlos abzurufen und zu bedienen.

Kontakt: