Laserlicht blitzt auf und zaubert einen silbern glänzenden Kreis in graues Pulverbett: Leise streift ein Abstreicher über den Kreis, den nun wieder neues Pulver bedeckt. So verwandelt der Laser Schicht um Schicht Pulver in ein hochkomplex geformtes Bauteil. 25 Stunden dauert es allerdings bisher, zum Beispiel Titanpulver in ein Gebilde für die Luftfahrtindustrie von der Größe eines Hutes zu verwandeln.

Ganzheitliche Verbesserung beschleunigt den Metalldruck

3D-Metalldruck fasziniert sicherlich jeden, der das Verfahren erstmals live und in Farbe erlebt. Doch dem Serieneinsatz stand bisher nicht nur das langsame Aufbautempo entgegen, sondern auch fehlende Automatisierungskonzepte, Digitalisierungsstrategien und maßgeschneiderte Metallpulver.

Etabliert hat sich seit mehr als einem Vierteljahrhundert das laserbasierte Pulverbettverfahren (Laser Powder Bed Fusion LPBF) des Fraunhofer Instituts für Lasertechnik ILT in Aachen. Die führende Rolle verdankt die 1996 patentierte Erfindung auch ihrer ständigen Weiterentwicklung.

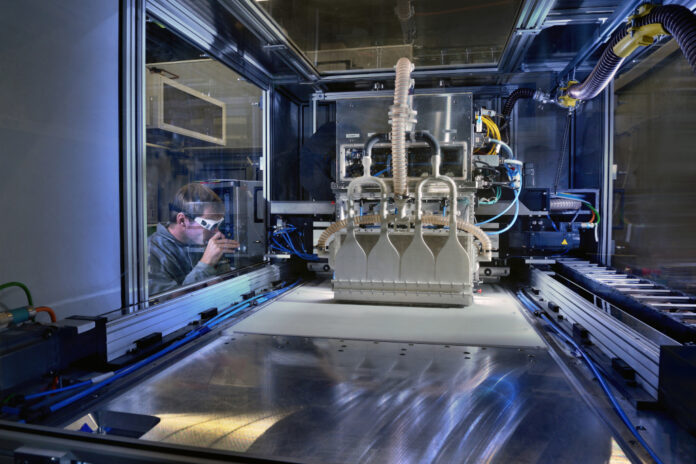

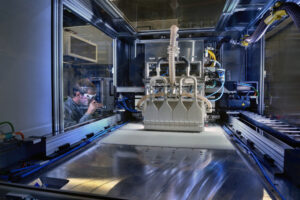

So entstand in Aachen eine Prototypmaschine, deren Produktivität sich durch die Vervielfachung der Laserstrahlen erheblich vergrößern ließ. Mit der Anlage lassen sich sehr große Bauteile bis zu einer Größe von 800 mal 1.000 Millimetern drucken, die bis zu 350 Millimetern hoch sind. Es hat sich also mittlerweile einiges in Sachen 3D-Metalldruck bewegt.

Vorbild für die Serie: Prototyp druckt Rolls-Royce-Turbinenbauteil

Wie der Prototyp in der Praxis funktioniert, zeigt ein auf YouTube veröffentlichtes Video: Die Gantry-Anlage druckt ein 300 Millimeter hohes Rolls-Royce-Turbinenbauteil mit 620 Millimetern Durchmesser aus Edelstahl.

„Wir arbeiten im ‚On-the-Fly‘ Modus: Der Prozesskopf bewegt sich, und die Laser schmelzen das Pulver gleichzeitig um – fast ohne Nebenzeiten“, erklärte Tim Lantzsch, der Leiter der Gruppe Process & Systems Engineering am Fraunhofer ILT. „Es kommen Kameras zur Prozessüberwachung zum Einsatz, die mögliche Wechselwirkungen zwischen den Laserstrahlen und Nebenprodukten visualisieren. Man sieht, dass es ein recht stabiler und homogener Prozess ist.“

Das Bauteil stand im Februar 2022 im Mittelpunkt der virtuellen Konferenz des ICTM International Center for Turbomachinery Manufacturing Aachen. Doch additive Verfahren kommen nicht nur für Flugzeugtriebwerke oder stationäre Turbomaschinen zur Energieerzeugung infrage, auch die Automobilindustrie beschäftigt sich intensiv mit der Industrialisierung des 3D-Metalldrucks.

Das hat auch das Bundesministerium für Bildung und Forschung (BMBF) erkannt und startete 2019 das Projekt Idam (Industrialization and Digitalization of Additive Manufacturing). Es bildete sich unter der Leitung der Münchner BMW Group ein Projektteam mit Fachleuten aus kleinen und mittelständischen Unternehmen (KMU), Großkonzernen sowie Forschungsinstitutionen. Das gemeinsame Ziel der 12 Projektpartner: den metallischen 3D-Druck im Bereich der automobilen Serienproduktion zu revolutionieren.

Das Projekt Idam war erfolgreich, die BMW-Pressestelle meldete im Mai 2022: „Die Industrialisierung und Digitalisierung von Additive Manufacturing (AM) für automobile Serienprozesse ist gelungen.“ Am BMW Group Additive Manufacturing Campus in Oberschleißheim ist eine digital vernetzte, voll automatisierte 3D-Druck-Fertigungslinie für automobile Serienproduktion entstanden. Eine weitere Linie befindet sich bei der Firma GKN Sinter Metals Engineering GmbH in Bonn.

Jährlich lassen sich laut BMW rund 50.000 Bauteile in der Gleichteilefertigung und mehr als 10.000 Individual- und Ersatzteile mit dem LPBF-Verfahren kosteneffizient fertigen. Das Erfolgsrezept: Die Projektteilnehmer haben die gesamte Prozesskette von der Entwicklung und Auslegung des 3D-Bauteils, der Inline-Prozessüberwachung, der KI-Auswertung bis hin zum Digitalen Zwilling ganzheitlich verbessert.

Auf partnerschaftliche Zusammenarbeit von mehreren Unternehmen aus unterschiedlichsten Branchen setzt das BMBF bei dem Verbundprojekt „Idea – Industrialisierung von Digitalem Engineering und Additiver Fertigung“. Bis Ende Oktober 2022 entstehen bei dem Konsortialführer Siemens Energy AG aus Berlin und der mittelständischen Toolcraft AG aus Georgensgmünd bei Nürnberg zwei automatisierte, additive Produktionslinien für Metallbauteile für den Turbomaschinenbau sowie die Luft- und Raumfahrt.

Sie sollen zeigen, dass nicht nur Großkonzernen, sondern auch KMU die additive Serienfertigung von individualisierten Produkten in kleinen Losgrößen wirtschaftlich gelingen kann. Als Technologie-Enabler erwies sich vor allem die interdisziplinäre Zusammensetzung des Projektteams, in dem unter anderem Fachleute für Turbomaschinenbau, Software, Automatisierung, Flugzeugtechnik, Laser- und 3D-Drucktechnik zusammenkamen.

Serienreife trotz strenger Sicherheitsregeln

Wie unterscheidet sich das Projekt Idea von Idam? „Im Gegensatz zum BMBF-Projekt Idam mit dem Schwerpunkt automobile Serienproduktion geht es bei Idea um Turbomaschinenbau sowie Luft- und Raumfahrt“, erklärt Thomas Laag, wissenschaftlicher Mitarbeiter am Fraunhofer ILT. „Während die Automobilproduktion auf hohe Stückzahlen und niedrige Taktzeiten ausgelegt ist, fallen Stückzahlen hier niedriger aus. Außerdem handelt es sich um größere Bauteile, deren Taktzeiten nicht so exakt und kurz wie in der Autoindustrie ausfallen.“

Hinzu kommen die sehr hohen Sicherheitsstandards der Aerospace-Branche. So müssen Hersteller von Bauteilen für diese Branche zum Beispiel ein Nadcap-Zertifikat (National Aerospace and Defense Contractors Accreditation Program) – das strenge Akkreditierungsregelwerk der Luft- und Raumfahrtindustrie – besitzen. Ähnliche strenge Standards etwa hinsichtlich Präzision gelten auch für die Produktion von Turbinen für die Energieerzeugung.

Eine wichtige Rolle spielte daher im Projekt die Qualitätssicherung. „Wir setzen auf Prozessqualifizierung und Überwachung des Pulverzustandes“, sagt Laag. Das Fraunhofer ILT entwickelte für das hier ebenfalls eingesetzte pulverbettbasierte Laserstrahlschmelzverfahren LPBF eine Prozessführung mit gepulster Laserstrahlung, dank der sich die Detailauflösung verbessert und weniger Formabweichungen entstehen. Sie senkt außerdem den Aufwand für die Nachbearbeitung und ermöglicht neue, effizientere Bauteilgeometrien.

Automatisierte Nachbearbeitung verkürzt Produktionszeit

Für ein weiteres Problem sorgt bei additiven Verfahren wie dem Laser Powder Bed Fusion das Erwärmen von Bauteilen, das zu Eigenspannungen und geometrischem Bauteilverzug führt. Um die Wärme abzuführen, kommen Stützstrukturen zum Einsatz, die aufwändig manuell entfernt werden müssen. Die Weiterverarbeitung von 3D-Druck-Bauteilen erfordert daher viele manuelle Arbeitsschritte, um den geometrischen Bauteilverzug zu kompensieren. Außerdem gilt es, die extrem komplexen Anforderungen von High-End-Branchen wie der Luft- und Raumfahrt an die Bauteilspezifikationen und den Fertigungsprozess zu erfüllen.

Das sind typische Herausforderungen, die bei der Toolcraft AG zum Alltag gehören. Das mittelständische Unternehmen setzt 3D-Metalldruck für die Serienfertigung ein und arbeitet mit mittlerweile 13 additiven Fertigungsanlagen eng mit namhaften Maschinenherstellern zusammen.

Doch was bewirkte das BMBF-Projekt Idea in Georgensgmünd? „Es gelang uns, Teilprozesse besser in einer ganzheitlichen, durchgängigen Fertigungskette abzubilden“, erklärt Markus Langer, Leiter für Forschungs- und Technologieförderung bei Toolcraft. Außerdem erhöhte die Automatisierung von bisher manuellen Arbeitsschritten die Prozessstabilität und -qualität.

Eine weitere wichtige Rolle spielte bei Idea auch die Digitalisierung von Arbeitsplänen und von Arbeits- sowie Prüfanweisungen. Sie erleichtert den Fachkräften im Metall-Laserschmelzzentrum im Zusammenspiel mit interaktivem Training und VR-Brille die Arbeit an hochkomplexen Maschinen und Fertigungsprozessen.

Doch wie steht Deutschland in Sachen 3D-Metalldruck weltweit da, kann es sich mit dem Ausland messen? „Die Industrialisierung der additiven Fertigung“ gerät in Deutschland leider mehr und mehr ins Stocken, verglichen mit anderen Industrienationen wie China und die USA“, bedauert Toolcraft-Vorstand Christoph Hauck.

„Diese Länder fördern den Prozess mit massiver monetärer Unterstützung, insbesondere die Implementierung der neuartigen Fertigungstechnologie in mittelständischen Unternehmen. Deutschland hat hier leider bereits seit längerem schon seinen Spitzenplatz verloren.“

Den internationalen Blickwinkel kennt Dr.-Ing. Jasmin Saewe, Abteilungsleiterin Laser Powder Bed Fusion am Fraunhofer ILT von vielen landesüberschreitenden Projekten. Ihr Statement fällt daher eindeutig aus: „International investieren viele Länder gerade massiv in die additive Fertigung und deren Industrialisierung. Es ist wichtig, dass wir uns in Deutschland nicht auf unsere lange Historie als Vorreiter in der Additiven Fertigung ausruhen, sondern weiterhin an der Technologie und der Steigerung der Produktivität forschen, um uns durch den industriellen Einsatz Herausforderungen wie etwa Lieferengpässen zu stellen.“

Kontakt: