Bei der geregelten Pneumatik oder Controlled Pneumatics verbindet Festo Proportionaltechnologie, Sensorik und Regelungsalgorithmen zu einem Regelkreis. Es sind

mechatronische pneumatische Systeme mit innovativer Ventil- und Kommunikationstechnik, die eine digitale Einflussnahme in Verbindung mit einer Closed-loop Regelung auf eine Sensorgröße erlauben.

Insbesondere bei Druck- und Durchflussregelungen schafft diese Technologie neue Anwendungsfelder, die einfachere, sicherere, schnellere, präzisere und effizientere Lösungen ermöglichen. Herkömmliche Standardpneumatik hingegen kommt insbesondere bei einfachen Applikationen, wie Punkt-zu-Punkt-Bewegungen zum Einsatz. Besonders die Einfachheit macht Standardpneumatik in vielen Fällen zur idealen Lösung.

Digitalisierte Pneumatik

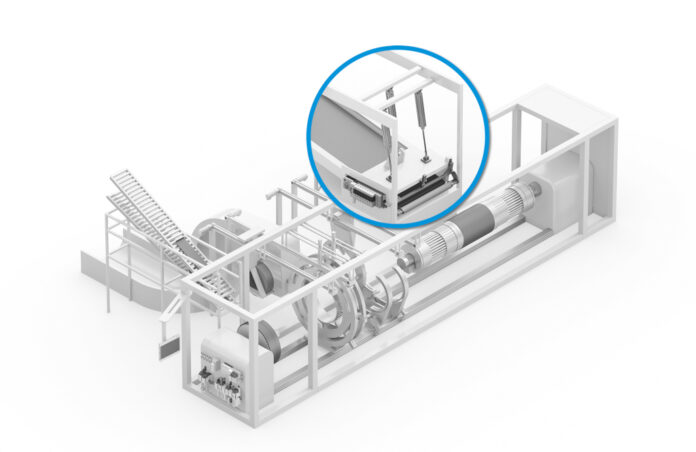

Ein Beispiel für ein Produkt der geregelten Pneumatik ist das Festo Motion Terminal VTEM, mit das Unternehmen die Pneumatik digitalisiert. Diese Automatisierungsplattform nutzt Piezotechnologie und Motion Apps, die es ermöglichen, über 50 Einzelkomponenten eines pneumatischen Steuerkreises zu ersetzen.

Übertragen auf die Reifenherstellung ergeben sich Einsparpotenziale bei den Beladevorgängen in den Heizpressen: Mit der Motion App „Wählbares Druckniveau“ erlaubt das Festo Motion

Terminal das sanfte Einfahren des Grünlings (roher Reifen ohne Profil) in die Presse. Wenn das

Handlingsystem zum Beladen weniger schwankt, lässt sich die Einfahrgeschwindigkeit steigern.

Dies beschleunigt den Prozess für jeden Reifen um mehrere Sekunden. Das klingt zunächst nach nicht sehr viel, aber bei weltweit rund 1,8 Milliarden produzierten Pkw-Reifen jährlich können für jeden Reifenhersteller beträchtliche Summen zusammenkommen. Ein weiteres Plus der geregelten Pneumatik: Sie verringert die Stoßkräfte und erhöht dadurch maßgeblich die Lebensdauer der eingesetzten Komponenten.

Weniger Druck = weniger Energie

Praktisch dabei: Die Beladevorgänge werden nicht nur schneller, sie benötigen auch weniger

Energie, weil der Druck vermindert werden kann und damit der Luftverbrauch im pneumatischen System sinkt.

Berechnungen ergaben laut Festo außerdem Luftverbraucheinsparungen gegenüber der Standardpneumatik von fast einem Drittel pro Bewegung des horizontal eingesetzten Pneumatikzylinders DSBC und von fast drei Vierteln vertikal eingesetzten Zylinder desselben Typs. Für diese Be- und Entladevorgänge ergeben sich Energieeinsparungen allein für die Steuerung der vertikalen und horizontalen Zylinder von etwa 60 %.

Vorausschauende Instandhaltung

Zusätzlich ist auch die Motion App „Diagnose Leckage“ im Einsatz: Sie vereinfacht das Thema

Wartung und überwacht Leckagen automatisch. Fehlfunktionen lassen sich auf diese Weise

antriebsbezogen und lokalisiert mittels Diagnosezyklen und definierten Schwellwerten

detektieren. Daraus ergibt sich eine sichere Basis für Predictive Maintenance.

Zusätzlich kann das Festo Motion Terminal den fehlerhaften Luftkanal verschließen, so dass im Falle einer Leckage nicht immer noch mehr Druckluft nachgeliefert wird. Damit unterbindet die Automatisierungsplattform unnützen Luftverbrauch.

Piezotechnik verhindert Verschleiß

Wenn es dagegen in der Halbleiterindustrie um den Transport und die Lagerung von Wafern geht, verhindert das N2 Purge-System von Festo, dass Sauerstoff die Wafer oxidieren lässt. Dafür versorgt der Durchflussregler die Atmosphäre um die Wafer permanent mit inertem Stickstoff. Der Durchflussregler, bekannt auch als Mass Flow Controller MFC, basiert auf Piezotechnologie und integrierter Sensorik.

Die Konstruktion des Piezoventils senkt die Gefahr einer Verunreinigung des Gasstroms durch

Partikelabrieb – und das über die gesamte Lebensdauer. Der Spitzenwert liegt bei etwa einem

Partikel der Größe von 0,1 Mikrometer pro Schaltung. Konventionelle Lösungen erzeugen den

fünffachen Partikelgehalt. Durch die eingesetzte Piezotechnik entsteht kein Verschleiß durch

Reibung. Dadurch ist die Standzeit des Ventils ausgesprochen hoch. Im Vergleich zu konventionellen Lösungen bedeutet dies wesentliche Einsparungen in Betrieb und

Instandhaltung.

Niedriger Eigenenergieverbrauch macht sparsam

Konstruktionsbedingt sinkt durch den direktbetriebenen Durchflussregler das Risiko von

Leckagen. Der elektrische Energieverbrauch beträgt weniger als ein Watt. Das sind in beiden

Fällen 80 % weniger als bei herkömmlichen Lösungen, so Festo. Der geschlossene Regelkreis sorgt für ein genaues, stabiles und lineares Verhalten des Durchflusses – mit nur minimaler Hysterese. Die Wiederholgenauigkeit liegt bei +/-0,25 % des Sollwerts.

Kontakt: