Gesteigerte Effizienz bei Elektromotoren sind nicht nur von der Autobranche gesetzte Ziele, sondern sind auch in der Verordnung der Effizienzklassen für Industriemotoren verankert. Diese erforderte Leistungssteigerung wird durch moderne Elektroblechsorten erreicht. Gleichzeitig verringert sich die Blechdicke, da so der elektrische Wirkungsgrad erhöht werden kann.

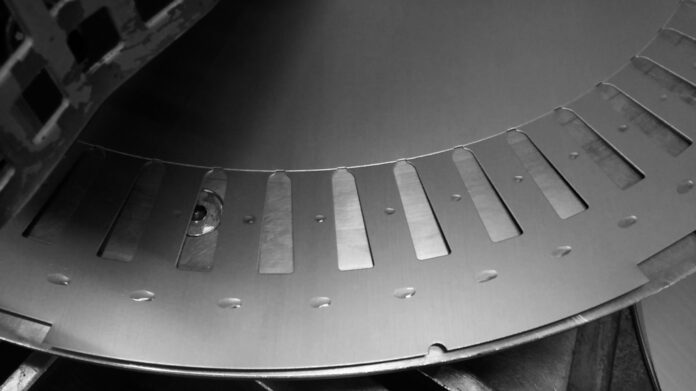

Im Bereich der Verbindungsmethoden zeigen Marktanalysen einen Trend zur Verklebung der Laminate. Damit können die Performance erhöht sowie die Verluste im Motor reduziert werden. Feintool bietet mit glulock MD (Multiple Dots) eine Verbindungstechnologie, die eine Antwort auf diesen Trend gibt.

Hohe Effizienz und bei hohen Temperaturen stabil

glulock erweist sich laut Hersteller als preiswert, präzise in der Ausführung und mit deutlichen Verbesserungen der Pakettoleranzen bei Parallelität, Formgenauigkeit, Rundlauf und Längentoleranz. Zusätzlich erhöht sich die Abgabeleistung oder im Umkehrschluss reduziert sich die Motorengröße. Geräuschbildung und Wirbelstromverluste werden ebenfalls reduziert.

Auch die Paketierung von dünnen Blechen (0,1 mm) kann mit glulock realisiert werden. glulock HT (High temperature) ist eine Fortsetzung der Klebemethode. Es verbessern sich die Festigkeit und die Medienbeständigkeit und ermöglicht eine gesteigerte Temperaturresistenz bis 180° C. So kann glulock HT beispielsweise in ATF-Öl- innerhalb der Temperaturklasse H eingesetzt werden.

Dichtheit als neue Herausforderung

Weiterentwicklungen der Elektromotoren zeigen, dass nebst den wachsenden mechanischen und thermischen Anforderungen auch deren Kühlung Optimierungspotenzial aufweist. Der Trend geht dahin, dass die Motoren nicht von außen gekühlt werden, sondern die Kühlung in die Rotoren und Statoren integriert ist. Das setzt eine undurchlässige Paketierung, Abdichtung und eine flächige Verklebung voraus.

glulock MD (Multiple Dots) ist die Weiterentwicklung der Technologie glulock und bietet die Lösung für die neuen Marktanforderungen. Mit glulock MD wird es laut Feintool möglich, mehrere Klebepunkte so auf dem Blech zu platzieren, dass eine annähernd vollflächige Verklebung sichergestellt ist. Der Hersteller gibt an, dass die geforderte Dichtheitsanforderungen in Tests bereits bestätigt wurden. Die Verklebung auf Joch und Zahn stellt dabei die Stabilität sicher.

Die Klebeverfahren bieten für Elektromotoren mit hohen Qualitätsansprüchen die ideale Lösung in Bezug auf die Stabilität, den elektrischen Wirkungsgrad, die Medien- und Temperaturresistenz sowie die Dichtheit. Mit diesen Voraussetzungen ist es möglich, entscheidende Vorteile bei den Kühlungsmöglichkeiten zu erzielen sowie die Entwicklung der Elektromobilität wesentlich voranzutreiben.

Markus Lock, Leiter Engineering, ist überzeugt: «Mit dem bereits bestehenden Technologieportfolio, dessen konsequenter Weiterentwicklung sowie der Nähe zu den Kunden und dem Markt bin ich der festen Überzeugung, dass wir die richtigen Antworten auf die Anforderungen der Zukunft bereits heute gefunden haben.»

Kontakt: