Das AM Ecosystem von GF Machining Solutions umfasste einen 3D-Metalldrucker, die DMP Flex 350 Dual, 3DXpertTM-Softwarelösungen, die EDM-Maschine CUT AM 500, die 5-Achs-Fräsmaschine MILL S 200 U mit Automation sowie Tooling von System 3R für Additive Fertigungslösungen, die die Automation von Nachbearbeitungsprozessschritten ermöglichen.

Die am Stand präsentierten Anwendungen zeigten nicht nur, wie die Vorteile dieses Gesamtangebots genutzt werden können, sondern demonstrierten auch die Kompetenz der GF-Ingenieure bei der Beratung von Unternehmen zum Thema „Design for Manufacturing“.

Prototyp eines In-situ-Kontrollgeräts mit Wirbelstromtechnologie

Gemeinsam mit der DMP Flex 350 präsentierte GF Machining Solutions den Prototyp eines In-situ-Kontrollgeräts mit elektromagnetischer Bildgebung. Diese Technologie, die den in der Metallindustrie weit verbreiteten ZfP-Standards entspricht, wurde von der Schweizer Firma AMiquam SA entwicklet und im Rahmen einer Partnerschaft in die DMP Flex 350 integriert.

Unterstützt wird diese Partnerschaft von der ETH Zürich inspire AG. Mit diesem eigenständigen elektromagnetischen Plug-and-Play-System können Unternehmen in regulierten Märkten wie der Luft- und Raumfahrt oder dem Gesundheitswesen Informationen zur Stabilität von Prozessen bei der Additiven Fertigung mit Qualitätsbewertung zu Porosität oder Defekten in Übereinstimmung mit internationalen Standards und Regulierungsbehörden sammeln.

In Zusammenarbeit mit 3D Systems stellte GF Machining Solutions zwei neue Materialien vor, die das Parameter-Portfolio ergänzen: Certified HX und Certified CuCr2.4. Beide Materialien sind für die Verwendung mit den 3D-Druckern DMP Flex 350 und DMP Factory 350 zertifiziert. Darüber hinaus ist HX auch für die DMP Factory 500 zertifiziert, um eine Reihe von Anwendungen abzudecken, die eine hohe Festigkeit und Korrosionsbeständigkeit in Branchen wie Energie, Industriegasturbinen (IGT), Hightech, Verbrauchsmaterialien, Luft- und Raumfahrt und Verteidigung sowie Automobilbau erfordern.

Certified HX und Certified CuCr2.4

Certified HX ist eine hochleistungsfähige Nickellegierung, die einen höheren Prozentsatz an Molybdän (bis zu 9,5 %) im Vergleich zu anderen Nickellegierungen enthält, was deren Festigkeit und Beständigkeit gegen Korrosion, Kriechverformung, Rissbildung und Oxidation in Heißzonenumgebungen erhöht. Dieses Material ist optimal für Anwendungen mit einer Betriebstemperatur von bis zu 1200 °C geeignet.

Dank der Qualität der gedruckten Teile und ihrer Dichte (typischerweise 99,9 %) eignet sich Certified HX ideal für die Herstellung hoher, großer Teile mit integrierten Kühl- und Strömungskanälen in optimaler Ausrichtung für die Bereiche Energie, Industriegasturbinen (IGT), Petrochemie sowie Luft- und Raumfahrt und Verteidigung.

Zu den häufigsten Anwendungen gehören Statorschaufeln für die heiße Zone und integrierte Statoren, Laufräder, Turbinenschaufeln, Bohrwerkzeuge und Verbrennungskomponenten, die von der hohen Betriebstemperatur des HX-Materials profitieren.

„Zusammen mit den neuen Druckparametern für die HX-Nickellegierung können wir mit der DMP Factory 500 unsere Dienstleistungen im Bereich Additive Fertigung erweitern und Teile mit großem Querschnitt wie Brennkammergehäuse, Statoren und Laufräder liefern“, sagt Marco Salvisberg, Business Development Manager, Additive Manufacturing, GF Casting Solutions.

„Die hohe Wärmeformbeständigkeit des HX-Materials in Verbindung mit der Oberflächenglätte, der Genauigkeit der Teile, den geringen Toleranzen und der hohen Wiederholgenauigkeit des DMP Factory 500-Druckverfahrens erfüllt die wesentlichen Leistungsanforderungen dieser Teile und kritische Merkmale wie Kühlkanäle. Unsere Kunden bewerten die DMP-Teilequalität heute als die branchenweit beste.“

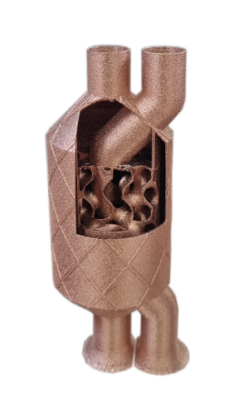

Das andere, dem Portfolio von GF Machining Solutions hinzugefügte Material ist Certified CuCr2.4, eine hochfeste, korrosionsbeständige Kupferlegierung, die deutlich fester ist als reines Kupfer und und sich im Rahmen der Additiven Fertigung leichter verarbeiten lässt.

Aufgrund der außergewöhnlich hohen Bauteildichte (in der Regel 99,9 %) und der hohen Leitfähigkeit nach der Wärmebehandlung eignet sich CuCr2.4 ideal für Wärmemanagement- und Kühlsysteme in der Hightech-, Konsumgüter-, Automobil-, Luft- und Raumfahrt- und Verteidigungsindustrie, insbesondere dann, wenn auch die Festigkeit eine Rolle spielt.

Neue Anwendungen der Additiven Fertigung für Metall

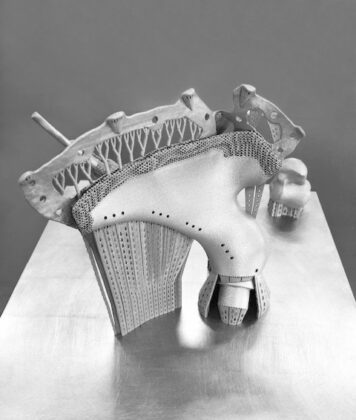

GF Machining Solutions präsentierte einzigartige großformatige Teile, die mit der Großformatdrucklösung DMP Factory 500 gedruckt wurden. Zu den wichtigsten ausgestellten Bauteilen gehörten eine optimierte Komponente für Industriegasturbinen (IGT) aus dem neuen Certified HX, eine Brennkammer für ein Raketentriebwerk aus LaserformTM Inconel 718, die in Zusammenarbeit mit GF Casting Solutions entwickelt wurde, sowie ein Kompressorlaufrad aus LaserformTM Inconel 718, das gemeinsam mit Oerlikon AM, einem Partnerunternehmen von GF Machining Solutions, entwickelt wurde.

Außerdem wurden patientenspezifische Implantate gezeigt, die von Koln3D, einem Kunden von GF Machining Solutions, mit der DMP Flex 350 aus LaserformTM Titan Grade 23 gefertigt wurden, sowie ein hydraulischer Verteiler, der in der Halbleiterindustrie eingesetzt wird und aus LaserformTM 316L Edelstahl besteht. Ein weiteres Highlight des Messestandes war ein optimiertes Hybrid-Schneidwerkzeug, gedruckt aus Boehler M789 und entwickelt mit GF Machining Solutions’ Kunden Kuhn.

Abschließend präsentierte GF Machining Solutions eine neue Anwendung, die sogenannten Spülköpfe, die aus LaserformTM Edelstahl 316L gedruckt werden. Diese Spülköpfe werden bereits für die konventionellen Drahterodierlösungen der CUT X-Baureihe eingesetzt und haben die Schneidleistung dieser Maschinen dank ihrer Spülleistungen wesentlich verbessert.

Kontakt: