Die Wurzeln der Rathberger GmbH in Efringen-Kirchen reichen zurück bis in die späten 1980er. 1987 als Blechnerbetrieb gegründet, hat sich das Unternehmen Mitte der 1990er auf die Fertigung und Montage von Fassaden und Dacheindeckungen spezialisiert. „Wir sind seit mehr als 30 Jahren kontinuierlich und Stück für Stück gewachsen“, sagt Inhaber Harald Rathberger. „Mit dem wachsenden Geschäftsumfang haben wir in schöner Regelmäßigkeit in Gebäude, Mitarbeiter und Maschinen investiert.“

Das sukzessive Investment in moderne und leistungsfähige Blechbearbeitungsmaschinen brachte aber auch die Problematik der idealerweise permanenten Auslastung mit sich. Und weil die Maschinen nun mal vorhanden waren, stieg das Unternehmen ab 1998 in die industrielle CNC-Blechbearbeitung als Lohnfertiger ein. Am rund 5.000 Quadratmeter großen Standort in Efringen-Kirchen beschäftigt Rathberger aktuell 100 Mitarbeiter. Diese schneiden, fräsen, stanzen, lasern und formen Blechteile und komplette Blechbaugruppe für die Kunden in Deutschland und der Schweiz.

Gefragt: Flexibilität, Geschwindigkeit und Wirtschaftlichkeit

„Wir verarbeiten zu 90 Prozent Aluminium, aber auch Edelstahl und Kunststoffe“, sagt Niclas Brüstle, Meister in der Fertigung bei Rathberger. „Zwischen Losgröße 1 und 100.000 ist da alles dabei.“ Die Herausforderung im Tagesgeschäft sei aber weniger die Stückzahl, als vielmehr kurze Produktionszeiten und Flexibilität. Gerade die Kunden aus dem Handwerk kommen oft recht spontan und bräuchten die Teile dann am besten sofort.

„Das ist klar, wenn auf der Baustelle ein Blechteil fehlt, kann der Schlosser oder Zimmermann nicht zwei Wochen darauf warten“, erzählt Rathberger und scherzt: „Wir machen also jeden Morgen einen schönen Plan, um ihn über den Tag über den Haufen zu werfen. Aber so läuft es nun einmal.“

Immer an Rathbergers Seite: die BOSCHERT GmbH. Los ging es mit einer mittelgroßen Stanze, über die Jahre folgten weitere Blechbearbeitungsmaschinen aus Lörrach-Hauingen, etwa Ausklinkmaschinen, und 2001 eine Stanze der Serie TRI. Beratung und Schulung gehörten auch immer dazu.

Die TRI war bis vor einem Jahr bei Rathberger im Einsatz. Doch Harald Rathberger wollte vermehrt mit Superformat- und XXL-Blechen arbeiten. Außerdem suchte er nach einer Möglichkeit, Fassadenbleche automatisch mit Bolzen zu versehen. Sein Technologiepartner BOSCHERT wusste Rat: „Wir haben unsere Stanzmaschine BOSCHERT 5020 mit Bolzenschweißgerät vorgeschlagen“, erzählt Michael Roser, Verkaufsleiter bei BOSCHERT.

Stanzmaschine mit dem gewissen Etwas

„Die 5020 basiert auf der bewährten 4020, der Maschinentisch ist aber nochmal einen Meter länger“, sagt Roser. „Das erleichtert die Arbeit mit den Superformat-Blechen erheblich.“ Rückgrat der BOSCHERT 5020 ist ihr robuster O-Rahmen. Dieser stabilisiert die Maschine wie die geschlossenen Spanten ein U-Boot. So können Anwender die 28 Tonnen Stanzkraft der 5020 schnell und wiederholgenau nutzen. Die Maschine kann bis zu sechs Millimeter dicke Bleche stanzen, nibbeln, formen und markieren. Dabei reduziert der zwölffach Werkzeugwechsler die Nebenzeiten deutlich.

Die 5020 ist mit zwei Stanzköpfen ausgerüstet. Der obere Stanzkopf mit 55 Millimetern Stanzhub ist mit einer HDE-Hydraulik ausgestattet, die einen schnellen Hub und eine genaue Stanzung gewährleistet. Der Stanzkopf ist stufenlos um 360 Grad drehbar und verfügt über eine BOSCHERT T-Nut als Werkzeugaufnahme, die alle Trumpf-Standardwerkzeuge bis Größe drei fassen kann. Zudem verfügt die Maschine über eine aktive Matrize mit automatischer Richtfunktion zum Stanzen von unten. Der untere Stanzkopf mit 25 Millimetern Stanzhub ist wie der obere ausgestattet. Die maximale Hubfolge der 5020 beträgt 800 Hübe pro Minute.

Mit der Anlage kann Rathberger Tafeln von 100 x 280 bis 5.000 x 2.000 Millimetern bearbeiten. Der Bediener kann die Stanzmaschine einfach beladen: Der Maschinentisch ist frei zugänglichen und wartet mit praktischen Helfern auf. „Beispielsweise erleichtert eine Öffnung im Tisch das Einlegen von Zuschnitten, und anhebbare Kugelrollen unterstützen den Werker beim Auflegen der Superformat-Bleche“, erklärt Roser.

Die Tafeln werden mit bis zu vier pneumatischen Spannzangen geklemmt und von einem servogetriebenen Präzisionszahnstangenantrieb in x-Richtung bewegt. Durch dieses Nachsetzen kann Rathberger auch Bleche über 5.000 Millimeter Länge bearbeiten. Ein weiterer Servoantrieb bewegt die Stanzköpfe oben und unten synchron in y-Richtung. Positioniergeschwindigkeiten von 75 Metern pro Minute auf der x- sowie der y-Achse sind möglich, simultan sind bis zu 106 Meter pro Minute drin.

Auch die Entsorgung von Blechresten ist mit der 5020 einfach: Die CNC-Stanzmaschine verfügt über eine Entsorgungsklappe, über die bis zu 400 x 2.000 Millimeter große Teile entweder per Förderband zum Bediener oder an das linke Tischende transportiert werden. Die y-Achse verfügt über eine mitfahrende Stanzbutzenabsaugung, anfallende Stanzabfälle gelangen über ein Förderband zum Sammelbehälter. Das Restgitter kann hinter der Stanzeinheit entladen werden.

Steuern lässt sich die 5020 per CAD-Daten oder über das Steuerpult direkt an der Anlage. Hier können Niclas Brüstle und seine Kollegen schnell und einfach über die Oberfläche Programme anpassen und Korrekturen vornehmen.

Bolzenschweißen leichtgemacht

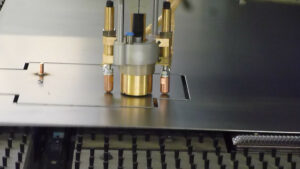

Neben dem größeren Tisch verfügt die Stanzmaschine auch noch über eine weitere Besonderheit: ein Bolzenschweißgerät mit automatischer Bolzenzuführung. Dieses besteht aus dem Schweißgerät, dem Automatik-Bolzenschweißkopf mit Digitalanzeige und der vollautomatischen Zuführung. Der Aufbau mit spielfreien Kugellagern sorgt für Präzision und Wiederholgenauigkeit. Es ist links hinten über der Hydraulik der Stanzmaschine montiert. Das vereinfacht das Nachfüllen oder Wechseln der Schweißelemente sowie die Einstellung des Geräts.

Der Bolzenschweißkopf wird links neben dem Stanzkopf aufgebaut, die Zustellung auf Blechhöhe funktioniert pneumatisch. Durch die digitale Anzeige der Schweißkolbenposition kann diese über ein integriertes Messsystem auf 1/100 Millimeter eingestellt werden. Anwender können Schweißelemente mit Durchmessern von drei bis acht Millimetern und Bolzenlängen von acht bis 50 Millimetern ohne Umrüstung verwenden.

„Der Schweißvorgang dauert – abhängig von Material und Bolzendimension – zwischen einer und drei Millisekunden pro Stück“, erklärt Roser. „Damit lassen sich zwischen 21 und 40 Bolzen pro Minute schweißen – wirtschaftlich, prozesssicher und präziser als von Hand.“

Rathberger ergänzt: „Das ist vor allem bei der Herstellung von Fassadenteilen ein sehr großer Vorteil und wird immer wichtiger. Diese werden mit den Bolzen befestigt und die Verbindungen müssen bombenfest halten.“ Man müsse beim Wenden der Bleche nur darauf achten, dass diese keine Kratzer abbekommen und die Oberflächenqualität nicht leide.

Wirtschaftlichkeit und Flexibilität

„Wir nutzen die 5020, um Teile aus Superformat-Blechen zu stanzen, bei denen es nicht aufs Hundertstel ankommt“, sagt Brüstle. Für möglichst wenig Abfall und Restblech schachtelt das Team die Teile passend auf den bis zu fünf Meter langen und zwei Meter breiten Blechen. Das Programmiersystem BG Cut erlaubt eine einfache und problemlose Positionierung der einzelnen Teile.

Heute arbeitet das Unternehmen im Zweischichtbetrieb, so dass die 5020 rund 17 Stunden pro Tag läuft. „Wir erreichen einen unheimlich hohen Durchsatz und können dreimal schneller fertigen als vorher“, sagt Rathberger. „Dank der neuen Stanzmaschine wickeln wir eine immense Zahl an Aufträgen pro Woche wirtschaftlich ab und sind flexibel genug, um auch die kurzfristigen Sachen sinnvoll reinzuschieben.“

Neben der robusten und unverwüstlichen Technik spielte auch die Nähe zum Hersteller und der persönliche Kontakt zu BOSCHERT eine große Rolle. Das sei ein sehr wichtiger Faktor, denn so sei die Ersatzteilversorgung im Notfall kein Problem, und auch ein Techniker sei im Falle eines Falles schnell vor Ort. „Die Zusammenarbeit mit BOSCHERT läuft jedes Mal sehr gut“, fasst Rathberger zusammen. „Die Wege sind kurz und vor allem sprechen wir dieselbe Sprache.“

Kontakt: