Die dritte Ausgabe des Laserkolloquiums Wasserstoff LKH₂ lockte 70 Produktionsfachleute mit einem besonderen Special nach Aachen. Nach zwei virtuellen Treffen fand das 3. LKH₂ erstmals als Präsenzveranstaltung statt, die das Fraunhofer-Institut für Lasertechnik ILT daher zu Vorführungen im neuen Wasserstofflabor nutzte, das die gesamte Prozesskette abbildet.

Die LKH₂-Gäste erfuhren auf dem zweitägigen Insidertreff der Wasserstoff-Community auch, wie die Aachener mit ihren Forschungsaktivitäten den »H2GO – Nationalen Aktionsplan Brennstoffzellenproduktion« beflügeln wollen.

Serienreif geht‘s in die Wasserstoff-Zukunft

»Die Energie von morgen ist Wasser, das durch elektrischen Strom zerlegt worden ist. Die so zerlegten Elemente des Wassers, Wasserstoff und Sauerstoff, werden auf unabsehbare Zeit hinaus die Energieversorgung der Erde sichern.« So schwärmte Jules Verne von der Brennstoffzelle, deren Arbeitsweise der schwäbische Chemieprofessor Christian Friedrich Schönbein 1838 per Zufall bei einem Experiment entdeckt hatte. Doch die Zeit war noch nicht reif für Schönbeins Gasbatterie, wie er sie nannte.

Kommt der Durchbruch mit dem Schwerlast-Lkw?

Jules Vernes Vision wird vielleicht jetzt Wirklichkeit – allerdings im Straßenverkehr: Auf den großen Durchbruch der Brennstoffzelle im mobilen Einsatz setzt über 180 Jahre später Verkehrsminister Dr. Volker Wissing, der mit 80 Millionen Euro die Lkw-Brennstoffzellenproduktion fördert, den ein Zusammenschluss von 19 Fraunhofer-Instituten im Projekt »H2GO – Nationaler Aktionsplan Brennstoffzellenproduktion« in die Tat umsetzen soll.

Unter der Koordination des Chemnitzer Fraunhofer-Instituts für Werkzeugmaschinen und Umformtechnik IWU soll das ehrgeizige Projekt laut Wissing wesentlich dazu beitragen, die Kosten für Wasserstofffahrzeuge im Schwerlastverkehr deutlich zu reduzieren.

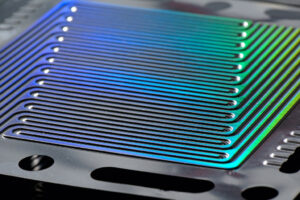

Wie intensiv Forschung und Industrie bereits in Aachen daran arbeiten, bewies das 3. LKH₂. Im Mittelpunkt des Events stand die Serienproduktion von Elektrolyseuren und Brennstoffzellen. Jeder dieser sogenannten Stacks benötigt außer der Membran-Elektroden-Einheit jeweils rund 300 bis 400 Bipolarplatten (BPP).

Noch ist die Produktion nicht nur zu langsam, sondern auch zu teuer: Aktuell kostet die Herstellung der sogenannten Stacks insgesamt rund 300 bis 400 Euro pro Kilowatt. Das Projekt H2GO soll helfen, die Kosten auf rund 30 Euro pro Kilowatt zu senken.

Dazu beitragen kann die Grundlagenforschung der Expertinnen und Experten des Fraunhofer ILT in ihrem neuen, 300 Quadratmeter großen Wasserstofflabor. Es gibt zwar bundesweit ähnliche Einrichtungen, doch es besitzt laut Dr. Alexander Olowinsky, Initiator des LKH₂ und Abteilungsleiter Fügen und Trennen am Fraunhofer ILT, ein besonderes Alleinstellungsmerkmal: »Was die Vielfalt der praktischen Möglichkeiten betrifft, ist unser neues Wasserstoff-Labor einzigartig.«

Davon überzeugen konnten sich die Gäste des LKH₂, die im September bei Vorführungen an den Versuchsanlagen live erfuhren, wie sich zum Beispiel mit dem Laser hauchdünne Metallplatten von 70 bis 100 Mikrometern Dicke präzise schneiden und prozesssicher zu gasdichten Stacks verschweißen lassen.

Bei den intensiven Vorführungen ging es auch darum, wie sich typische Probleme nicht nur im Labor, sondern auch unter Serienbedingungen verhindern lassen. Hier hat sich in Aachen die Künstliche Intelligenz (KI) bereits mehrfach bewährt.

Zwei Beispiele von vielen: Dr. Frank Schneider, Gruppe Makrofügen und Schneiden am Fraunhofer ILT, stellte den digitalen Prozess-Onlineoptimierer für intelligente Lasermaschinen (DIPOOL) vor, bei dem die Aachener erstmals die zeitliche und räumliche Programmier- und Kontrollierbarkeit von Laserwerkzeugen mit maschinellem Lernen kombinieren.

Hier arbeitet das Institut im Rahmen des BMBF-Projekts DIPOOL eng zusammen mit einer vollkommen neuartigen, multispektralen Sensorik von der 4D Photonics GmbH aus Isernhagen, die Geschäftsführer Christoph Franz auch als »Weldwatcher« beim Schweißen von Bipolarplatten einsetzt.

Nimm zwei: Siamesisches neuronales Netzwerk vergleicht Ausschnitte

Christian Knaak, Gruppe Prozesssensorik und Systemtechnik am Fraunhofer ILT, setzt dagegen beim schnellen Erkennen von Spritzern beim BPP-Laser-Mikroschweißen auf ein sogenanntes siamesisches neuronales Sensor-Netzwerk, das nicht das ganze Bild analysiert, sondern nur charakteristische Ausschnitte miteinander vergleicht. Mit Blick auf weitergehende Forschungen regte Knaak an, künftig nicht nur den eigentlichen Laserprozess mit KI-Hilfe zu überwachen, sondern auch vor- und nachgelagerte Verfahrensschritte ins Visier zu nehmen.

Auch der metallische 3D-Druck eignet sich zum Einsatz bei der Plattenproduktion. So benötigen Elektrolyseure für die Wasserstoffherstellung Bauteile, die oft aus speziellen Werkstoffpaarungen bestehen. Wie das Fraunhofer ILT derartige Platten mit Laserauftragschweißen (LMD: Laser Material Deposition) herstellt, beschrieb Dr. Andreas Weisheit, Leiter der Gruppe Beschichtung LMD und Wärmebehandlung am Fraunhofer ILT. Bei den Laborführungen am Institut sahen die LKH2-Gäste, wie eine LMD-Anlage eine Baustahlplatte mit einer dünnen porösen Nickel-Aluminium-Legierung beschichtete.

Laser-Doppelstrahl verhindert Humping-Effekt

Nicht zum ersten Mal fiel auf einem LKH₂-Event das Wort Humping-Effekt, der beim Laserschweißen auftritt: Bei hohen Schweißgeschwindigkeiten hebt sich das Schmelzbad und perlt; die Naht wird undicht. Als Gegenmaßnahme empfahl Dr.-Ing. Jan Weberpals, Subject Specialist Laser Beam Processes for Car Body Construction and Electromobility bei der Audi AG in Neckarsulm, das ARM-Verfahren des Laserherstellers Coherent.

ARM steht für »adjustable ring modulation«: das modulierte Zusammenspiel des zentralen Strahls mit einem Laserring. Durch gezieltes Verändern der Intensität der beiden Laserstrahlen gelang es Weberpals, hauchdünne Bipolarplatten mit einem Tempo von einem Meter pro Sekunde gasdicht und spritzerfrei zu schweißen. Er visiert nun die für ihn sinnvolle maximale Geschwindigkeit von 1,2 Metern/Sekunde an.

Auf gezielte Strahlformung setzt auch die TRUMPF Lasertechnik GmbH, Ditzingen. Bewährt habe sich hier laut Ralf Kimmel, Director Strategic Account Management, den Einzelstrahl eines Single Mode-Lasers auf mehrere Strahlen zu verteilen, um so die Schmelzbaddynamik zu bändigen. So lasse sich das Laserschweißtempo bereits durch gezielte Kombination von Zentral- und Ringstrahl mit einer Variation der jeweiligen Laserleistung um mehr als 11 Prozent erhöhen, ohne dass der Humping-Effekt auftritt.

Stets 20 Prozent unter dem Limit schweißen

Einen anderen Weg geht die Weil Technologie GmbH aus Müllheim, die skalierbare Anlagen für die Produktion von bis 12 Millionen BPP pro Jahr baut. Der Maschinenbauer arbeitet in seiner Prototyp-Anlage mit einem »Dual Field Scanner« mit zwei Lasern mit einer Schweißgeschwindigkeit von jeweils 500 Millimetern pro Sekunde, der im Zusammenspiel mit selbst entwickelter, voll automatisierter Spanntechnik prozesssicher Bipolarplatten im Sekundentakt schweißt.

Prozesssicherheit steht dabei laut Arthur Schellenberg, Produktmanager für Entwicklung und Innovation, an oberster Stelle: Daher würde Weil beim Laserschweißen stets mindestens 20 Prozent unter der möglichen Maximalgeschwindigkeit bleiben.

Laserschweißen unter Vakuum ist eine Spezialität der LaVa-X GmbH aus Herzogenrath, die 50 bis 150 Mikrometer dünne BPP aus Stahl und Titan mit dem Verfahren bei einem Unterdruck von 1 Millibar auf einer vollautomatischen Anlage laserschweißt.

Für die Methode sprechen laut Dr. Benjamin Gerhards, dem Leiter für Forschung und Entwicklung, dass sich mit ihr Chrom-Nickel-Stahl oxidationsfrei und Titan ohne Versprödung sowie anschließende Reinigung schweißen lassen. Hinzu komme, dass sogenannte Angstschweißungen wegen der höheren Prozesssicherheit entfallen können. Außerdem lasse sich mit dem bereits unter anderem in Raumfahrtprojekten wie MERLIN bewährten Verfahren sogar beschichtete BPP schweißen.

Rund 20 Jahre Erfahrung in der BPP-Produktion besitzt die Sondermaschinenbauer Graebener Maschinentechnik GmbH & Co. KG aus Netphen-Werthenbach, die komplette, skalierbare Anlagen zur Produktion von mehreren Millionen Platten pro Jahr entwickelt. Geschäftsführer Fabian Kapp erklärte, warum sich das Unternehmen beim Schneiden von 50 Mikrometer dünnen hydrogeformten Titan-BPP aus Qualitätsgründen für Laserschmelzschneiden entschieden hat.

Im Vergleich zum wasserstrahlgeführten Laser oder Abrasivwasserstrahlschneiden sprechen für das Verfahren die mit hoher Wiederholgenauigkeit entstehenden exakteren Kanten – eine Voraussetzung für das Stapeln der BPP.

Gesamte Prozesskette mit Zulieferer angehen

Extrem dünne Bleche ist auch eine Spezialität des niederländischen Sondermaschinenbauers AWL-Techniek B. V. aus Harderwijk, der in Modulbauweise komplette skalierbare Anlagen von 750.000 bis 10 Millionen BPP pro Jahr anbietet. Als einen Schlüssel zur qualitativ hochwertigen Produktion bezeichnete der AWL-Technology Manager Woute Zweers die Sauberkeit beim Laserschweißen.

Um dichte und exakte Nähte zu erhalten, reinigen die Niederländer die Bleche vor dem Schneiden. Ein besonderer Tipp: AWL verwendet zum abschließenden High-Speed-Check der Nähte wie viele andere Hersteller optische Kameras. Zweers wies aber auf ein manchmal vernachlässigtes Detail hin: die optimale Beleuchtung beim Qualitätscheck.

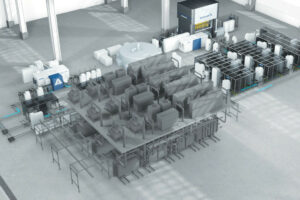

Die komplette Prozesskette bietet die Andritz Soutec AG aus Neftenbach (Schweiz) zusammen mit dem Pressenhersteller Schuler und Thyssenkrupp Automation Engineering an: Ausgelegt ist sie zur Jahresproduktion von 50.000 Stacks mit 15 bis 20 Millionen BPP. Im Schichtbetrieb gelingt das nur, wenn etwa jede Sekunde eine Platte entsteht. Dazu reicht aber den Schweizern ein Laserschweißtempo von 500 Millimetern pro Sekunde.

Details nannte Daniel Wenk, Vice President Business & Development: »Wir schweißen Platten mit acht Lasern konservativ langsam mit einer Geschwindigkeit von 30 Metern pro Minute.« Der Kooperation geht es vor allem um Sicherheit, denn sie betreten hier Neuland. Wenk hatte daher in Aachen einen Wunsch an das Fraunhofer-Konsortium und die gesamte H2-Community: Bildung von Arbeitsgruppen zum Entwickeln und Standardisieren – vor allem in Sachen Dichtigkeitsprüfungen.

Einladung zur Mitarbeit am Forschungscampus DPP

Damit sprach der Schweizer einen wichtigen Aspekt an, den auch Prof. Arnold Gillner, Leitung »Forschungsmärkte« am Fraunhofer ILT, aufgriff: »Ich weiß auch noch nicht, wie im Sekundentakt die In-situ-Prozesskontrolle der Dichtheit funktionieren soll. Da stehen noch viel Fragen an, die wir das nächste Mal diskutieren sollten. Wir können diese Themen hier in Aachen am Forschungscampus Digital Photonic Production DPP gemeinsam an unseren Versuchsanlagen angehen, um so eine Wasserstoff-Plattform auf die Beine zu stellen.«

Resultate der Arbeit an der Wasserstoff-Zukunft im H2GO-Projekt sowie am Forschungscampus DPP erfahren Interessierte in Aachen neben anderen Themen wie Batterietechnik bereits im Januar 2023 auf dem LSE’23 Lasersymposium Elektromobilität. Das vierte LKH₂ im September 2023 bietet wieder einen Rundumschlag in puncto Wasserstofftechnologie.

Kontakt: