Die Fahrzeugindustrie treibt die Elektromobilität konsequent voran. Das bringt Auswirkungen für die Fertigungstechnik mit sich. Beispielsweise gilt es, zunehmend mehr Leichtbau- und filigrane Teile zu bearbeiten. Wie gelingt die Zerspanung von Batteriekomponenten am wirtschaftlichsten? Welche Herausforderungen sind bei der Zahnrad- und Getriebeherstellung zu bewältigen? Diese und andere Fragen werden Top-Themen auf der EMO Hannover 2023 sein. Einblicke geben Werkzeugmaschinen- und Werkzeughersteller sowie Experten aus der Forschung.

Leise Verzahnungen für die Elektromobilität

Verzahnungsgeräusche sind in Getrieben für elektrisch angetriebene Fahrzeuge ein wesentliches Qualitätsmerkmal. Durch den Wegfall des eher lauten Verbrennungsmotors gerät die Geräuschentwicklung der anderen Antriebskomponenten in den Fokus, wobei Verzahnungen die größte Geräuschquelle sind.

Die Klingelnberg GmbH aus Hückeswagen hat ihr Produktionssystem darauf angepasst und zeigt auf der EMO Hannover, wie das aussieht. Im Fokus steht das Verzahnungsschleifen ebenso wie die Qualitätssicherung.

„Beim Verzahnungsschleifen bekommt der Anwender mit dem Quiet Surface Shifting (QSS) eine intelligente Abricht- und Schleifstrategie an die Hand, um die regelmäßigen Schleifstrukturen auf der Verzahnungsoberfläche aufzubrechen und damit ein verbessertes Geräuschverhalten zu ermöglichen“, erläutert Dr. Christof Gorgels, Vice President Technologie und Innovation bei Klingelnberg. „Die Einflankenwälzprüfung mit all ihren Ausprägungen gestattet eine einsatznahe Geräuschprüfung der Verzahnungen im Takt der Schleifbearbeitung.“

Die Abweichungsanalyse im Rahmen der Präzisionsmessung ermöglicht darüber hinaus die Bewertung von Welligkeiten als regelmäßigem Anteil des Formfehlers. Damit werden geräuschkritische Abweichungen auf der Zahnflanke sichtbar und Abstellmaßnahmen lassen sich definieren. Die Verbindung aller drei Systeme zum Closed Loop erlaubt eine engmaschige Überwachung und Korrektur des Fertigungsprozesses. Dabei überwacht die Einflankenwälzprüfung den Schleifprozess zu 100 Prozent.

„Laute Bauteile werden so direkt erkannt, ausgeschleust und der Präzisionsmessung zugeführt“, ergänzt Gorgels. „Die Messung macht dann die Abweichungen sichtbar und die Bearbeitungsmaschine kann im Idealfall direkt automatisch korrigiert werden. Damit ergibt sich ein kurzer und schneller Regelkreis für leise Verzahnungen.“

Crossover-Baureihe für alle wichtigen E-Mobility-Komponenten

Die Grob-Werke GmbH & Co. KG aus Mindelheim ist bekannt für ihr breites und differenziertes Maschinenportfolio. Seit mehreren Jahren richtet sich das Angebot darüber hinaus zunehmend an Hersteller aus der Elektromobilität. Dies wird auch Thema des Auftritts zur EMO Hannover sein.

„Die Entwicklung geht weiter, der Markt verlangt nicht nur Anlagen zur Herstellung von Statoren, Rotoren und Batterien. Auch Batteriewannen, Subframes, Rahmenstrukturbauteile und vieles mehr müssen in Leichtbauweise für den E-Antrieb gefertigt werden“, erläutert Christian Müller, CSO und Member of the Board. So legt Grob sein Maschinenportfolio im Bereich der Zerspanungstechnik zunehmend darauf aus.

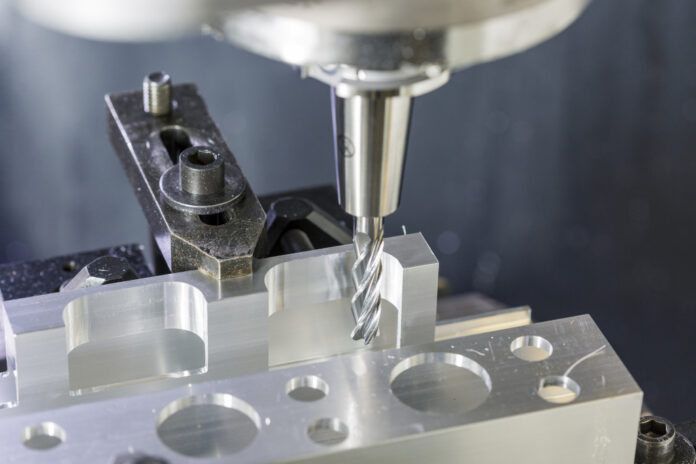

Baureihen werden für die Elektromobilität optimiert beziehungsweise komplett neu entwickelt und auf dem Markt eingeführt, um dem Kundenbedarf gerecht zu werden. Eine aktuelle Maschinenserie ist ein gutes Bespiel dafür: Sie wurde entwickelt, um Bauteile für den E-Antrieb in Leichtbauweise zu fertigen. Auch die ein- und zweispindligen Maschinen werden entsprechend weiterentwickelt. Ebenso stehen neue Baugrößen für 2023 auf der Agenda, um noch größere Bauteile für den E-Antrieb in einem Guss zu fräsen. Mittlerweile umfasst diese Serie von Grob fünf Maschinentypen, um für jeden Kunden die passende Lösung parat zu haben.

„Bauteiloptimierte Arbeitsräume, dynamisch und stabil – all das müssen die Maschinen kombinieren“, konkretisiert Müller. „Auch in den kommenden Jahren werden die Anforderungen an die zerspanenden Maschinen für den E-Antrieb weiter steigen und neue Lösungen müssen realisiert werden. Grob reagiert schnell auf sich ändernde Anforderungen und hat bereits jetzt mit der beschriebenen Serie eine Baureihe, die spezifische Anforderungen der Elektromobilität vereint.

Mit Strategie zum Batterierahmen

Der Batterierahmen ist ein zentrales Bauteil in jedem elektrisch angetriebenen Fahrzeug. Aus unterschiedlichen Kundenbauteilen haben die Experten für Elektromobilität bei der Mapal Fabrik für Präzisionswerkzeuge Dr. Kress KG aus Aalen einen Musterprozess erarbeitet. Er bildet an einem Generic Component die hauptsächlichen Bearbeitungen am Batterierahmen ab.

Als herausfordernd bei der Zerspanung zeigen sich dabei unter anderem gestufte Bohrungen, Bohrungen mit unterschiedlichen Durchmessern durch mehrere Layer, gefräste Taschen mit verschiedenen Abmessungen, Absätze und vor allem die Vibrationsanfälligkeit durch dünne Rippenstrukturen sowie die Kontrolle des Spanbruchs.

„Mapal meistert diese Herausforderungen vor allem mit optimal dafür ausgelegten Fräsern. Selbst die meisten Bohrungen am Rahmenbauteil werden gefräst“, berichtet Matthias Winter, Global Head of Segment Management Automotive. „Zwar ist die Taktzeit beim Fräsen von Bohrungen etwas länger, allerdings bietet das Verfahren in diesem konkreten Fall deutliche Vorteile – kurze Frässpäne, die sich einfach beseitigen lassen, eine geringere Gratbildung, eingesparte Werkzeugwechsel und Prozesssicherheit.“

Um die Absätze, Taschen und Nuten zu schruppen und die Taschen zu schlichten, empfehlen die Baden-Württemberger einen speziellen Vollhartmetall-Fräser. Dieser erreicht bestmögliche Oberflächen und arbeitet auch in den Ecken bei großer Umschlingung und hoher Belastung stabil. Das Besondere an diesem Werkzeug ist, dass Anwender große Tiefen in einem Zug schlichten können. Das spart Zeit und ist damit besonders wirtschaftlich. Beim Schlichten am Batterierahmen wird eine Oberfläche von bis zu Rz = 1 µm (gemittelte Rautiefe) erreicht.

Insgesamt kommen für den gesamten Musterprozess sieben Werkzeuge – davon sechs Fräser – zum Einsatz. „Mapal bietet Kunden damit für die Herausforderungen beim Zerspanen des Batterierahmens ein Komplettpaket aus polykristallinen Diamant- (PKD) und VHM-Werkzeugen, Spannfuttern und dem entsprechenden Prozess. Dafür passen die Spezialisten den Musterprozess individuell auf die jeweiligen Gegebenheiten an“, schließt Matthias Winter

Digitalisierung als Enabler neuer Getriebearchitekturen

Hochdrehzahlmotoren eröffnen die Möglichkeit, einen Elektromotor mit geringem Volumen und hoher Leistung herzustellen. „Dieses Antriebskonzept erfordert jedoch eine hohe Getriebeübersetzung, um auf die verhältnismäßig niedrige Raddrehzahl zu kommen. Zeitgleich müssen die Getriebe höhere Wirkungsgrade als bisher erreichen, um die Reichweite des Fahrzeugs und die Dauerleistung des Antriebs nicht negativ zu beeinflussen“, erläutert Prof. Dr.-Ing. Jürgen Fleischer, Institutsleiter für Maschinen, Anlagen und Prozessautomatisierung beim wbk Institut für Produktionstechnik in Karlsruhe.

Auf Planetensätzen basierende Getriebekonzepte erfüllen diese Anforderungen. Die wirtschaftliche Herstellung der benötigten dünnwandigen Innenverzahnungen und Stufenplaneten mit nahliegender Störkontur ist aufgrund von Kollision zwischen Werkstück und Werkzeug allerdings limitiert. Das am wbk Institut für Produktionstechnik zur Serienreife entwickelte Wälzschälen gestattet die hochproduktive und flexible Fertigung solcher Zahnräder.

In der industriellen Großserie kommt es aber zu deutlich schwankenden Verzahnungsqualitäten durch Werkzeugverschleiß und wechselhafte Materialchargen. Aufgrund fehlender In-Prozess-Datenerfassung bleiben vielfältige Möglichkeiten zur Korrektur der Verzahnungsgeometrie bis heute überwiegend ungenutzt. „Durch die Synergie von simulationsbasierter Softsensorik und maschinenintegriertem Edge-Computing gelingt es jedoch, Profil- und Flankenabweichungen zu erkennen“, ergänzt der Institutsleiter.

Hierbei werden auf Basis maschineneigener Daten Bearbeitungskräfte und Tool-Center-Point-Verschiebungen berechnet. Über eine echtzeitfähige Zahnradprofilprognose lässt sich die Auswirkung der Bearbeitungskräfte auf die hergestellte Verzahnungsqualität prognostizieren und korrigieren. Hiermit können insbesondere Werkzeugverschleißeinflüsse und Chargenschwankungen effektiv ausgeglichen werden.

Die E-Mobilität gehört ohne Frage zu den aktuellen Megatrends. Leichte und teilweise filigrane Komponenten sowie auch anspruchsvolle Materialien gilt es wirtschaftlich zu bearbeiten. Dabei sind die eingesetzten Bearbeitungsmaschinen, Präzisionswerkzeuge und Prüfverfahren möglichst in einem Gesamtprozess zu betrachten.

Kontakt: