Die Anforderungen an die Leistungsfähigkeit und Funktionalität von Werkstücken steigen

kontinuierlich. Ein wesentlicher Bestandteil für die Funktionalität von Werkstücken sind die

Werkstückkanten. Diese bilden häufig die Verbindungslinien zu anderen Bauteilen in einer

Baugruppe. In vielen Fällen entsteht während des Fertigungsprozesses Grat infolge von erhöhten Prozesskräften und -temperaturen, Prozessinstabilitäten oder eines erhöhten Werkzeugverschleißes.

Als Folge sind die geforderte Funktionalität, Leistungsfähigkeit und Ästhetik des gefertigten

Werkstücks nicht mehr sichergestellt. Insbesondere in der Luft- und Raumfahrtbranche ist das Auftreten eines Bauteilgrats kritisch, wenn es um die Einhaltung der Luftfahrtzertifizierung geht. Daher ist eine Gratentfernung mittels eines Entgratungsprozesses notwendig. Die manuelle Entgratung von Werkstücken ist sehr zeit- und kostenintensiv. Bis zu 30 Prozent der gesamten Bearbeitungszeit können auf diesen Bearbeitungsschritt entfallen. Somit ist der Entgratungsprozess ein treibender Kostenfaktor in der modernen Industrie.

Aus diesem Grund wurde bereits in der Vergangenheit eine Automatisierung dieses Prozesses

angestrebt, beispielsweise durch den Einsatz separater Entgratungsmaschinen oder Roboter, welche mit Entgratungswerkzeugen ausgestattet sind. Jedoch führen diese Prozesse gerade bei Abweichungen der Bauteil- und Kantenlage von der Sollposition zu einer falschen Prozessausführung und somit zumeist zum Ausschuss. Dieser Fall tritt besonders häufig bei Gussbauteilen oder dünnwändigen Bauteilen aus der Luft- und Raumfahrtindustrie auf.

In dem ZIM-Projekt „Adaptive Prozessplanung für das Entgraten von Strukturbauteilen“ (AdaPES) haben Forschende vom Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) in Zusammenarbeit mit der SWMS Systemtechnik Ingenieurgesellschaft mbH eine adaptive Planungsmethode für die automatische Entgratung entwickelt. Dabei wurde mittels des Einsatzes optischer Messtechnik die reale Grat- und Kantenlage erfasst.

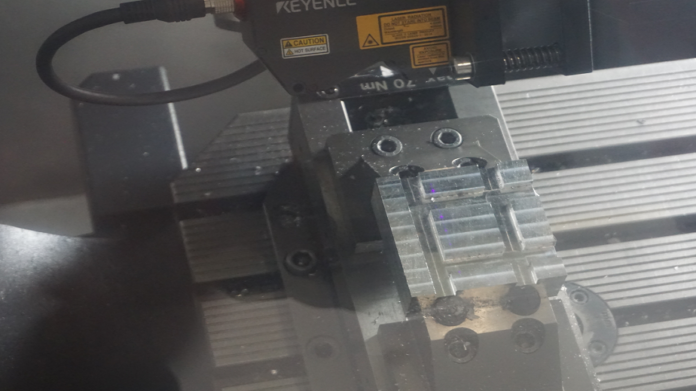

Hierzu wurde ein Lasertriangulationssensor in ein CNC-Fräszentrum integriert. Durch eine automatische Kopplung der Sensordaten mit aktuellen Maschinenachswerten kann so eine dreidimensionale Bauteil- und Kantenerfassung durch sogenannte Punktwolken erfolgen. Hierbei werden auch die Rotationsachsen der Maschine genutzt, um auch schwer zugängliche Hinterschneidungen zu erfassen.

Im Projekt konnten Messungen mit einer Geschwindigkeit von über 10.000 mm/min durchgeführt werden. Die Messgenauigkeit für die Kantenerfassung beträgt dabei 0,1 mm. Darüber hinaus haben die Projektmitarbeitenden unterschiedliche Entgratungs- und Eintauchstrategien für unterschiedliche Bauteilgeometrien sowie Werkstoffe (Vergütungsstahl 42CrMo4, Aluminiumlegierung Al7075) erforscht. Auf Basis dieses Erfahrungswissens können auch zukünftige Prozesse optimiert geplantwerden.

Mit der im Projekt entwickelten adaptiven Prozessplanung für das Entgraten von Strukturbauteilen können Formabweichungen von ca. ±10 mm prozesssicher erfasst werden. Die adaptive Entgratung ist mit Genauigkeiten von bis zu 0,1 mm und einer Entgratungszeit von weniger als fünf Sekunden auch bei komplexen 5-Achs-Freiformflächen möglich. Eine Handentgratung derselben Kante würde etwa 18 Sekunden beanspruchen.

IFW-Mitarbeiter René Räker: “Wir konnten in dem Projekt die allgemeine Machbarkeit in der Praxis und zusätzlich die Möglichkeit einer Automatisierung für die Qualitätsprüfung von Kanten aufzeigen.” Die Qualitätsprüfung könne, so Räker, prozesssicher mit einem Lasertriangulationssensor erfolgen.

“Das Potenzial für die Automatisierung der häufig manuellen und wenig prozessstabilen

Qualitätsprüfung ist enorm”, erläutert Wissenschaftler Räker. Das IFW strebt deswegen für die

Zukunft eine weitere Prozessoptimierung und Automatisierung des erforschten und entwickelten Ansatzes gemeinsam mit dem Projektpartner SWMS auch über das Projekt hinaus an.

Kontakt: