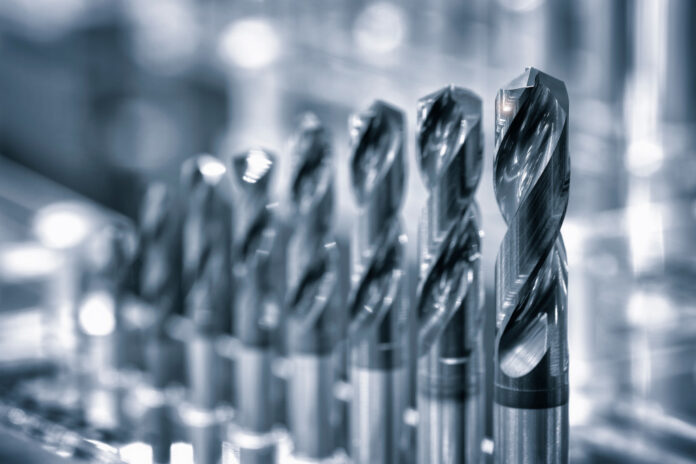

Es gibt Fälle in der Schleifbearbeitung, da haben Öle und Emulsion als Kühlschmierstoff (KSS) gegenüber wässrigen Lösungen schlechte Karten. Etwa bei der Herstellung von Hartmetallwerkzeugen, wenn mit Außenrundschleifen ein Spiegelglanz erzeugt werden soll. Doch wie steht es um die Reinigung der wasserlöslichen KSS?

Bisher kommen zumeist Sandfilter zum Einsatz, die platzraubend, teuer und wenig umweltfreundlich sind. Für eine Inselfertigung oder auch als zentrale Reinigungsanlage sind riesige Behältnisse erforderlich, Filterdome mit rund 1,5 m Durchmesser und 2,5 m Höhe, die mit Sand in unterschiedlichen Körnungen gefüllt werden.

Beim Durchströmen setzen sich die groben Hartmetallspäne hauptsächlich im oberen Bereich des Filter-Domes ab, während die feineren bis in den unteren Bereich vordringen. Beim Rückspülen wird die Durchströmung umgekehrt, und große Mengen des konzentrierten Hartmetall-KSS-Gemisches werden in einem Schlammklärer über Sedimentation separiert. Dadurch, dass der KSS den Sand und Rückstände von Hartmetall-Feinpartikeln verklebt, muss der Sand je nach Anwendung alle ein bis drei Jahre ausgetauscht werden.

Das Entleeren der Dome ist ein aufwendiger manueller Vorgang, bei dem die verklebte Filtermasse in den meisten Fällen mit einem Presslufthammer aufgebrochen werden muss. Der zu entsorgende Sand ist schwermetallbelastet und als Sondermüll zu deklarieren, was die Entsorgung teuer macht.

Eine weitere Schwäche der Sandfilter: Sie werden nicht gleichmäßig durchströmt, so dass sich Mikroorganismen ansiedeln und verbreiten können. Um die Keime zu bekämpfen und eine möglichst lange Standzeit der wässrigen Lösung zu erreichen, werden verstärkt chemische Mittel eingesetzt, in erster Linie Fungizide und Bakterizide, die wiederum bei Mitarbeitern Hautreizungen und Atembeschwerden auslösen können.

MicroPur als Alternative

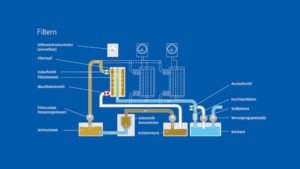

Deutlich platzsparender, sauberer und smarter ist die KSS-Reinigung mit dem KNOLL Feinstfiltersystem MicroPur. Es besteht aus einzelnen Modulkästen, die mit Filterpatronen bestückt sind. Diese speziellen Elemente erreichen durch eine sternförmige Faltung eine besonders große Filterfläche.

Die Filterpatronen lassen sich einzeln mit der Lösung rückspülen, ohne den Filterprozess zu unterbrechen – eine zentrale Eigenschaft dieses Filters. Um eine möglichst große Rückspül-Effektivität zu erreichen, setzt KNOLL dafür eine eigene Spülpumpe ein. Das schlägt sich in einer längeren Standzeit der Filterpatronen und geringeren Wartungskosten nieder. Der Rückspülvorgang dauert pro Filterpatrone weniger als vier Sekunden, fällt dadurch in der Gesamtleistung nicht ins Gewicht und erzeugt ein sehr geringes Rückspülvolumen.

Die Herausforderung: Mikroluft in der wässrigen Lösung

Soweit das Grundprinzip des MicroPur, welches bei Schleifanwendungen mit Ölen sehr erfolgreich ist – bei Hartmetallen, HSS und Gusswerkstoffen. Die Filtration im wasserlöslichen KSS-Bereich weist jedoch etwas andere Herausforderungen auf. Karl-Rudolf Vogel, Teamleiter Entwicklung bei KNOLL, erklärt: „Der Durchbruch bei KSS-Lösungen gelang uns mit der Erkenntnis, dass diese sich während des Bearbeitungsprozesses sehr stark mit Mikroluft aufladen, was die Filtration extrem behindert.“

Damit ist nicht das Auftreten von Schaum gemeint, sondern vielmehr winzige, im Wasser enthaltene Luftbläschen, etwa so groß wie ein HM-Partikel. Sie lassen die Lösung milchig, fast wie eine Emulsion erscheinen und haben die negative Eigenschaft, die Filterfläche zu verschließen. Durch den Einsatz spezieller Entgasungstechnik in der MicroPur-Anlage und eines modifizierten Kühlschmierstoffs ist es gelungen, die Mikroluft schon vor dem Filter weitgehend aus dem KSS herauszubekommen.

Maßgeschneidertes Filtergewebe und Modulgehäuse

Zudem gestaltete KNOLL den MicroPur-Filter „wassertauglich“. Das heißt, die Entwickler passten Filtergewebe und Modulgehäuse den neuen Anforderungen an. Die Rückspülung wurde modifiziert und Prozessabläufe umprogrammiert. Erforderlich waren auch Anpassarbeiten beim Späneaustrag. Überall, wo die feinen, abrasiven Hartmetallspäne mit dem Schlammklärer oder Abschlammkonzentrator in Berührung kommen, werden hochverschleißfeste und resistente Materialien sowie spezielle Fördertechnik eingesetzt.

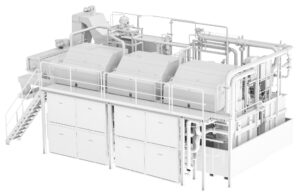

Seit dem Markteintritt des MicroPur für wässrige Lösungen vor sieben Jahren haben sich beachtliche Erfolge eingestellt. Nach ersten verkauften Einzelanlagen realisierte KNOLL mehrere Insellösungen für 300 bis 400 l/min. Es folgten Zentralanlagen, zunächst mit einer Reinigungsleistung von 2000 bis 4000 l/min. „Im jüngsten Projekt bei Ceratizit in Kreckelmoos/AT-Reutte installierten wir im Jahr 2022 eine Anlage mit 15.000 l/min, die im Endausbau mehr als 300 Maschinen versorgt“, berichtet Karl-Rudolf Vogel. „Der Werkzeughersteller profitiert von so vielen Vorteilen, dass Sandfilter bei ihm kein Thema mehr sind.“

MicroPur-Filter punktet in vielfacher Weise

Die Stärken des MicroPur-Systems beginnen bereits bei der Aufstellfläche. Gegenüber einer Sandfilteranlage wird bei gleicher Durchsatzmenge nur ca. 60 % des Platzes belegt. Ein weiterer Vorteil: Die MicroPur-Filter liefern während der gesamten Betriebszeit volle Klärschärfe, während Sandfilter oft mit Ausreißern zu kämpfen haben. Dies ist besonders dann der Fall, wenn die Durchlässigkeit durch Verklebung nicht mehr gegeben ist und sich in den einzelnen Gängen die Strömungsgeschwindigkeiten erhöhen.

„Bei der Zentralanlage in Kreckelmoos durchläuft der gereinigte KSS unmittelbar nach dem Filtern ein Kühlsystem, mit dem wir die Temperaturstabilität unter +- 0,2 Grad halten, was mit herkömmlichen Tank-Systemen so nicht erreicht werden kann“, führt Karl-Rudolf Vogel einen zusätzlichen Pluspunkt an.

Er ergänzt, dass sich der KSS durch den beim KNOLL MicroPur erreichten hohen Reinheitsgrad auch zur Spindel- und Schaltschrankkühlung nutzen lässt. Dies hat einen entscheidenden Vorteil: Es werden zusätzliche Geräte, Aufstellflächen und doppeltes Kühlen an jeder neuartigen Maschine eingespart– zugunsten einer modernen klimatisierten Fertigungshalle.

„Bei unserer Anlage kommt der KSS glasklar aus dem Filter. Es sind weder Partikel über 3 µm noch Luftbläschen enthalten“, argumentiert Karl-Rudolf Vogel zugunsten des MicroPur. Auch die Keimbelastung sei kein Problem: „Aufgrund einer ausgeklügelten Strömungsführung des Kühlschmierstoffes entstehen im MicroPur keine Toträume, das komplette Medium ist sozusagen im Fluss. Es gibt keine Ablagerungen, die das Keim-Wachstum fördern. Der Schlamm wird annähernd zu 100 Prozent ausgetragen.

Lange Standzeit, einfache Wartung und glänzende Perspektiven

Zwar lässt sich die Standzeit der mit Additiven versetzten, wasserlöslichen Kühlschmierstoffe nicht so exakt definieren wie beim Öl. Aber sie liegt in der Regel bei Anlagen zwischen sechs und 24 Monaten, im Wesentlichen abhängig von der Korngröße der Schleifkörper und der Menge des abgetragenen Materials.

Was die Überwachung und Wartung der Filteranlage anbelangt, ist der rückspülbare MicroPur mit seiner intelligenten Regeltechnik dem Sandfilter überlegen, so KNOLL. So wird jedes Filtergehäuse differenzdrucküberwacht. Fehler lassen sich sehr schnell am Display der Anlagensteuerung oder auch per Fernwartung am PC erkennen, so dass unmittelbar Gegenmaßnahmen eingeleitet werden können.

Selbst der Filtertausch ist einfach, tropffrei und schnell zu erledigen, ohne dass die ganze Anlage stillgelegt werden muss. Die Filterelemente sind metallfrei und können in einer Verbrennungsanlage fast rückstandslos verbrannt werden. Karl-Rudolf Vogel ist überzeugt: „Unterm Strich ist unser MicroPur-System den herkömmlichen Sandfiltern technologisch und wirtschaftlich überlegen. Und aus Umweltgesichtspunkten ist der Umstieg ein voller Gewinn.“

Für den weiteren Erfolg sieht er glänzende Perspektiven. Schließlich sei der Einsatz von wässrigen Lösungen nicht auf das Außenrundschleifen von spiegelnden Werkzeugoberflächen begrenzt. Diese mineralölfreien KSS werden zum Beispiel auch gerne beim Schleifen von Wolframcarbid-beschichteten Bauteilen verwendet. Daher sieht Karl-Rudolf Vogel ein enormes Wachstumsfeld beim Schleifen von beschichteten Bremsscheiben, die mit Einführung der Euro 7-Norm einen Boom erleben werden: „Bei den zu erwartenden Stückzahlen lohnen sich Insellösungen und Zentralanlagen auf MicroPur-Basis auf jeden Fall. Und wir freuen uns, wenn wir auch damit der Umwelt Gutes tun können.“

Kontakt: