Feuerfestmaterialien halten hohen Temperaturen jenseits von 1500 °C stand. Sie sind unverzichtbar für Industrieöfen, mit denen z. B. Glas oder Keramik, Leichtmetalle und Stähle produziert werden. Die Einsatzdauer für feuerfeste Produkte reicht von wenigen Tagen bis zu vielen Jahren – abhängig von den Materialien, der Temperatur im Prozessgefäß und anderen Betriebsparametern. So fallen weltweit jährlich etwa 32 Mio. Tonnen gebrauchte Feuerfestmaterialien an, von denen nur ein Bruchteil recycelt wird.

Die Herstellung feuerfester Werkstoffe aus Primärrohstoffen verursacht erhebliche Mengen CO2, vor allem, weil den anorganischen, nichtmetallischen Materialien Kohlendioxid entzogen werden muss. Zudem werden die Rohstoffe zum großen Teil nach Europa importiert. Darin sind auch kritische Rohstoffe mit risikobehafteten Lieferketten enthalten. Genug Gründe, genutzte Feuerfestmaterialien wieder aufzubereiten und einer Kreislaufwirtschaft zuzuführen, denn es gibt derzeit keine nennenswerten Alternativen zu diesen Rohstoffen.

Automatische Sortieranlage mithilfe von Lasertechnik

„Feuerfestprodukte werden exakt an die Anforderungen der Kundinnen und Kunden angepasst“, erklärt ReSoURCE-Projektkoordinator Alexander Leitner von RHI Magnesita. Die optimale Zusammensetzung der hochtemperaturbeständigen Materialien hängt vom geplanten Anwendungszweck ab, von den Herstellungsprozessen, den chemischen Eigenschaften der Medien. „Das bedeutet, dass unsere Produkte sehr unterschiedliche Zusammensetzungen haben. Vor dem Recyceln müssen wir sie daher möglichst genau voneinander trennen“, so Leitner weiter.

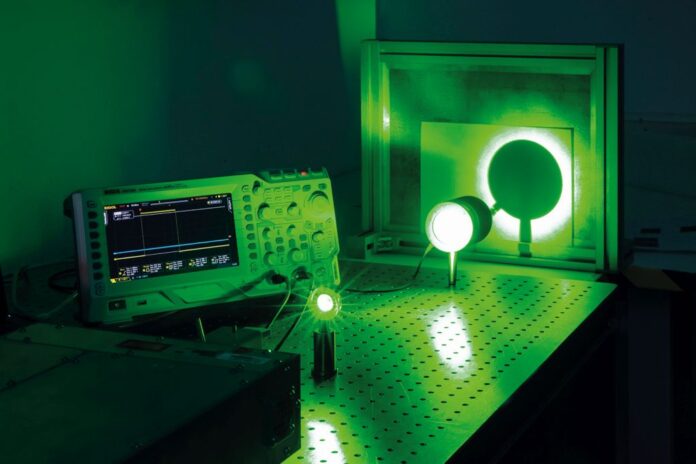

Im Zentrum des Projektes steht daher eine automatische Sortieranlage für gebrauchte Feuerfestmaterialien. Eine Lasereinheit soll die Inhaltsstoffe des gebrauchten Materials auf einem Förderband berührungslos bestimmen. Die Lasertechnik kommt von dem mittelständischen Unternehmen Laser Analytical Systems & Automation GmbH (LSA) aus Aachen, einem Spin-off des Fraunhofer-Instituts für Lasertechnik ILT. Das Fraunhofer ILT ist ein Pionier in der Erschließung neuartiger Anwendungen für die Laserspektroskopie, unter anderem zur sortenreinen Trennung im werkstofflichen Recycling mit Laser-induced Breakdown Spectroscopy (LIBS).

„Wir haben am Fraunhofer ILT bereits eine Inline-Messtechnik entwickelt, die eine Direktanalyse von Metallschrotten auf einem Förderband durchführt und die Zusammensetzung jedes Schrottstücks erkennt“, erläutert Dr. Cord Fricke-Begemann, Leiter Materialanalytik am Fraunhofer ILT. „Mit dieser Multielementanalyse erkennen wir eine große Anzahl von Legierungen. Die Erkenntnisse übertragen wir nun auf die Feuerfestmaterialien.“

Datenanalyse mit künstlicher Intelligenz

LSA hat sich auf die Entwicklung und Produktion echtzeitfähiger Laseranalysesysteme für Industrieanwendungen spezialisiert. Die Systeme nutzen gepulste Laserstrahlung, um berührungslos über Abstände von bis zu einem Meter chemische Informationen in Bruchteilen einer Sekunde zu gewinnen. „Unsere Laseranalysesysteme sind unmittelbar an den Verarbeitungslinien im Einsatz – wir bringen die Messtechnik zum Produkt und nicht das Produkt zum Labor. Per Lichtblitz messen wir am bewegten Produkt dessen chemische Zusammensetzung. Unser Tempo ist die Lichtgeschwindigkeit“, so der Geschäftsführer der LSA, Dr. Joachim Makowe.

Die Firma InnoLas Laser GmbH aus Krailling in Deutschland entwickelt im Verbundprojekt die Laserstrahlquelle, die spezielle Pulsgruppen emittiert, um nicht-repräsentative Oberflächenschichten auf den gebrauchten Feuerfeststeinen schnell zu durchdringen. Erst damit ist es möglich, das darunter liegende Material zu analysieren. „Die Laserquelle für das ReSoURCE-Projekt wird gezielt für LIBS entwickelt. Fragen und Herausforderungen, die dabei entstehen, werden wir in enger Zusammenarbeit mit LSA und Fraunhofer ILT bearbeiten“, erklärt Dorian-David Percheron von Innolas Laser.

LSA integriert die optische Messtechnik mit der Materialhandhabung zu einem industrietauglichen Gesamtsystem. Das Fraunhofer ILT wertet die Daten des LIBS-Systems aus. Dafür werden die gemessenen Spektren mit den chemischen Informationen mit weiteren optischen Sensordaten kombiniert und mit Hilfe künstlicher Intelligenz analysiert. So ermittelt das System die genaue Zusammensetzung der Feuerfestprodukte und sortiert die einzelnen gebrauchten Feuerfeststeine in verschiedene Materialklassen.

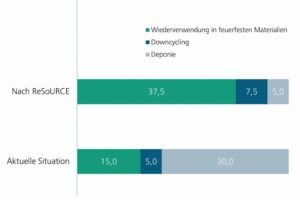

Die Forschungspartner gehen davon aus, durch die Projektergebnisse die Grundlage dafür zu schaffen, den möglichen Recyclinganteil der Branche von bislang 7–30 % auf 90 % steigern zu können. „Wir verbinden neueste Analysetechnik mit State-of-the-Art-Software, um ein aktuelles gesellschaftliches Problem zu lösen. Vermutlich können wir damit die europäischen CO2-Emissionen um bis zu 800 000 Tonnen pro Jahr reduzieren“, sagt Cord Fricke-Begemann. „Das ist ein wunderbares Beispiel, wie Technik und Innovationen und ein Gemeinschaftsprojekt im Kampf gegen den Klimawandel helfen können.“

Um einen möglichst transparenten Zugang zu schaffen, kann die Öffentlichkeit die Forschungen aus nächster Nähe in einem Wissenschaftsblog verfolgen, das auf der Website des Projekts zu finden ist.