Mittels Laser Powder Bed Fusion (LPBF) lassen sich Funktionalitäten in anspruchsvollen Produkten umsetzen und diese hochwirtschaftlich in kleinen und mittleren Stückzahlen herstellen – ganz ohne komplexe Liefer- oder Prozessketten. Die Funktionsintegration kann dabei durch die integrierten Sensoren oder Aktoren erfolgen oder durch die Verarbeitung von sogenannten Funktionswerkstoffen. So entsteht eine faszinierende Vielfalt an Anwendungen und Produkten mit hohem Nutzwert. Die Forschenden am Fraunhofer IWU nehmen dabei unter anderem Bedarfe der Medizintechnik in den Blick.

Neue Belichtungsstrategien für besonders hochwertige Implantate

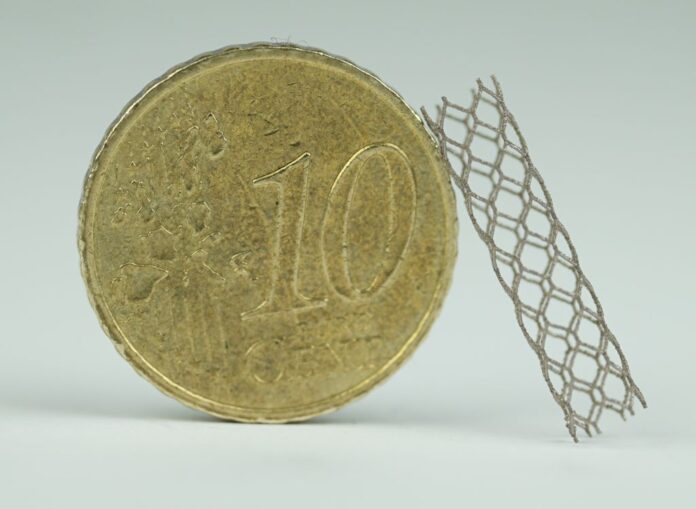

Ein solcher Forschungsschwerpunkt sind Implantate mit filigranen Gitterstrukturen wie Stents, die insbesondere am Herzen oder im Gehirn verengte Blutbahnen offenhalten. Für ein möglichst schonendes Einsetzen ist es sinnvoll, auf sogenannte superelastische Formgedächtnislegierungen (FGL) zurückzugreifen, die erst dann ihre volle Ausdehnung annehmen, wenn sie die Engstelle der Blutbahn erreicht haben. Während des Transports zur Engstelle über den Katheter ist der Stent elastisch stark „gefaltet“, der Katheter kann entsprechend dünn ausfallen, wodurch der Eingriff besonders schonend (minimalinvasiv) bleibt. Wird der Katheter zurückgezogen, findet der Stent in seine Ursprungsform zurück. Die Gitterstruktur des Stents ermöglicht einerseits die kompakte Transportform und stabilisiert andererseits dauerhaft die Konstruktion aus nur 100 – 200 Mikrometer (0,1 – 0,2 Millimeter) dünnen Drähten.

Die Herstellung der Stents im LPBF-Verfahren vermeidet viel Verschnitt: die Zwischenräume der Gitter werden nicht mitgedruckt; bei einem umformtechnisch hergestellten Zylinder müssen diese anschließend mit einem Präzisionslaser ausgeschnitten werden. Das Druckverfahren erlaubt außerdem die Herstellung mehrerer, auch unterschiedlicher Stents in der gleichen Charge. So können beispielsweise Stents, die bei Hirnaneurysmen (Schlaganfall) eingesetzt werden, patientenspezifisch gedruckt werden. Da krankhafte Ausstülpungen in den Gefäßen individuell ausgeprägt sind, können solche passgenauen Einzelanfertigungen dazu beitragen, das Risiko beim Eingriff zu senken und die Heilungschancen zu verbessern.

Wärmeübertrager mit dünnwandigen, mehrfach gekrümmten Strukturen

Wärmeübertrager werden für den gezielten Übergang der Wärmeenergie von einem Medium auf ein anderes benötigt. Da die Zahl möglicher Anwendungen unüberschaubar groß ist, müssen diese Bauteile hinsichtlich Wärmeübertragungsleistung, Druckerhalt und Geometrie exakt auf ihren Einsatzzweck und -ort abgestimmt sein. Nur so können sie eine für die jeweilige Anwendung optimale Leistung bringen – die Effizienz der gewählten Wärmeübertragerlösung hat oftmals einen erheblichen Einfluss auf die Energiebilanz des Gesamtsystems.

Additive Fertigungsverfahren sind für die Herstellung anwendungsoptimierter, hocheffizienter Wärmetauscher geradezu prädestiniert. Möglichst dünnwandige und große, mehrfach gekrümmte Flächen für die Wärmeübertragung ermöglichen entscheidende Verbesserungen in der Effizienz. Der metallische 3D-Druck im LPBF-Verfahren nutzt die prinzipbedingte Designfreiheit für die schnelle und ressourceneffiziente Herstellung solcher Wandstrukturen.

Ganz besonders profitieren die Leistungskennwerte in fluidbasierten Anwendungen, wie beispielsweise Hochtemperatur-Wärmeübertragern und Zweiphasen-Dampfkammern (englisch: vapour chamber), von diesen im 3D-Druck problemlos realisierbaren Strukturen. Bei Hochtemperaturanwendungen sind häufig sehr widerstandsfähige Materialien gefragt, die in erster Linie im LPBF-Verfahren wirtschaftlich verarbeitbar sind.

Gedruckte Radträger aus Aluminium

Im Rahmen des Projekts Campus FreeCity zur Erforschung einer vernetzten Flotte modularer Roboterfahrzeuge entsteht der EDAG CityBot, ein multifunktionales Roboterfahrzeug aus Zugmaschine und variablen Zusatzmodulen. Nach einer Testphase soll es insbesondere für den Personentransport oder Reinigungsaufgaben eingesetzt werden.

Gemeinsam mit dem Fraunhofer IWU und Constellium entwickelte EDAG für den CityBot eine Prozesskette zur schnellen Komponentenentwicklung und Festlegung geeigneter Fertigungsprozesse und Materialien mittels automatisiertem Engineering. Ein konkretes Beispiel ist die Radträgerkomponente, die das Rad an Fahrgestell und Lenkmotoren anbindet. Unterschiedliche Transportaufgaben und entsprechende Belastungen erfordern ein maßgeschneidertes Bauteildesign; LPBF erwies sich in Kombination mit der Aluminiumlegierung Constellium Aheadd CP1 als wirtschaftlich und technologisch vorteilhaft: hinsichtlich Verarbeitbarkeit, Produktionsgeschwindigkeit und mechanischer Eigenschaften des Produkts. Das Fraunhofer IWU entwickelte dazu die LPBF-Prozessparameter für einen Standard-Industriedrucker. In Kürze startet der Praxistest des CityBot im Deutsche Bank Park in Frankfurt am Main. Fördermittelgeber für Campus FreeCity ist das Bundesministerium für Digitales und Verkehr.