Es ist erstmals gelungen, das Verfahren in einem kontinuierlichen Prozess auf eine Beschichtungs- und Trocknungsgeschwindigkeit von 5 m/min zu skalieren und damit nachzuweisen, dass eine industrielle Umsetzung technisch möglich und wirtschaftlich rentabel ist.

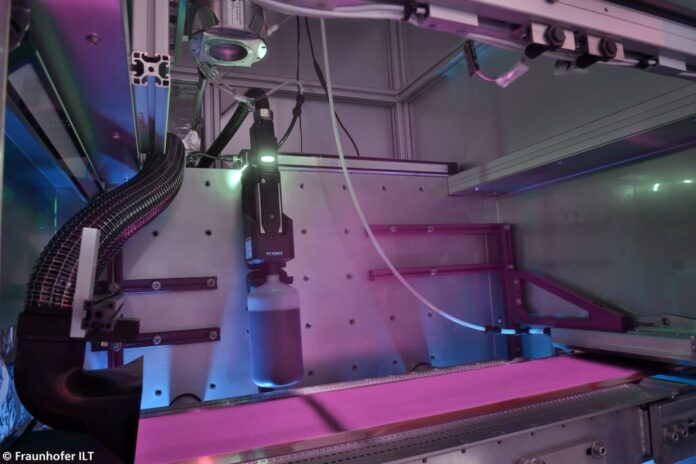

Im Rahmen des IDEEL-Forschungsprojektes ist es am Fraunhofer ILT in diesem Jahr erstmals gelungen, den Lasertrocknungsprozess in einer R2R-Anlage (Rolle-zu-Rolle) der Coatema GmbH auf eine Bahngeschwindigkeit von 5 m/min zu skalieren und eine 2-stufige Lasertrocknung zu demonstrieren. Möglich wurde diese Verdopplung der Bahngeschwindigkeit (im Vergleich zum Vorjahr) durch den Einsatz von speziell für die Anforderungen der Lasertrocknung entwickelten Laserstrahlquellen und Trocknungsoptiken der Firma Laserline. Dabei gewährleisten hochpräzise Thermokameras der Firma Optris in Kombination mit einer eigens für dieses Verfahren entwickelten Regelung der Laserleistung eine homogene Trocknung. Dieses Regelkonzept erlaubt im Zusammenspiel mit den kurzen Ansprechzeiten der verwendeten Laserstrahlquellen eine hochdynamische Prozessregelung. Ferner ermöglichen die thermografischen Aufnahmen auch eine zuverlässige Detektion von Defekten in den Elektroden – wie zum Beispiel Variationen in der Schichtdicke oder unerwünschte Partikel in den Schichten.

Parallel dazu optimierte das Forschungs- und Entwicklungsteam des Anlagen- und Maschinenbauers Coatema mittels CFD-Simulation (Computational Fluid Dynamics) den Trocknungs- sowie Beschichtungsprozess, um die resultierende Elektrodenqualität weiter zu steigern. Im Fokus stand dabei vor allem die Verbesserung des Designs der Breitschlitzdüsen, die für den angepassten Beschichtungsprozess eingesetzt werden sollen. Zudem konnte unlängst die geplante Prototypen-Lasertrocknungseinheit inklusive entwickeltem Luftkonzept im Hause Coatema in Dormagen realisiert werden. In diesem Jahr wird dort dann die von Laserline entwickelte Laseroptik in die Anlage integriert und die weitere Hochskalierung des Trocknungsverfahrens (bis 30 m/min) mittels Hochleistungsdiodenlasern im R&D Center getestet werden.

Darüber hinaus ist es dem Projektpartner PEM, Lehrstuhl Production Engineering of E-Mobility Components, der RWTH Aachen University gelungen, die Trocknungszeit für LFP-Kathoden und Graphit-Anoden um über 60 Prozent zu reduzieren – und somit den Energiebedarf und CO2-Footprint wie prognostiziert signifikant zu senken. Um das Verfahren auch materialseitig weiterzuentwickeln, arbeiten die Partner am MEET (Münster Electrochemical Energy Technology) Batterieforschungszentrum der Universität Münster aktuell an neuartigen, siliziumhaltigen Anoden, die die Leistungsfähigkeit der Batterien steigern sollen. Diese Neuentwicklungen werden in enger Zusammenarbeit mit den Forschenden am PEM und am Fraunhofer-Institut für Lasertechnik ILT auf ihre Kompatibilität mit dem Lasertrocknungsprozess geprüft, notwendige Anpassungen werden bei Bedarf vorgenommen. Zusätzliche Umfragen der Fraunhofer-Einrichtung Forschungsfertigung Batteriezelle FFB unter Anwendern aus Industrie und Forschung liefern zudem kontinuierlich neue Daten zu den aktuellen Anforderungen an Trocknungsverfahren und ermöglichen so eine anwendungsorientierte Entwicklungsarbeit. Diese umfassende Betrachtung des Gesamtsystems bestehend aus Anlagentechnik, Verfahrens- und Materialentwicklung erlaubt den Projektbeteiligten nicht nur die industrienahe Implementierung und Demonstration des Prozesses, sondern ermöglicht es zudem auch, den sich momentan schnell wandelnden Sektor der Batterieproduktion in Deutschland voranzutreiben.

Kontakt: