Vier neue Hochleistungsharze ermöglichen neue Anwendungen der 3D-Drucker in den Bereichen Biowissenschaften und Medizintechnik, Elektronik und Industrie:

3D Systems Figure 4 HI TEMP 300-AMB

Dieser temperaturbeständige Kunststoff wird dank seiner Wärmeformbeständigkeit bis über 300 °C ideal für Komponenten genutzt, die in extremen thermischen Umgebungen verwendet werden. Mit seiner hervorragenden Steifigkeit und Transparenz eignet sich Figure 4 HI TEMP 300- AMB perfekt für Heizungs-, Lüftungs-, und Klimakomponenten, Haushaltsgeräte, Motorgehäuse sowie Niederdruck-Spritzguss und ermöglicht präzise Prüfungen von Hochtemperatur-Prototypen.

BASF Ultracur3D 3280

Ultracur3D 3280 ist ein keramikgefülltes Harz, das sich durch eine außergewöhnliche Steifigkeit (E-Modul von 10 GPa) und eine hohe Wärmeformbeständigkeit (>280°C) auszeichnet. Es eignet sich ideal für den Werkzeug- und Formenbau und Windkanaltests. Dank niedriger Viskosität und stabiler Suspension ist es einfach zu handhaben und zu drucken. Es empfiehlt sich für Anwendungen, die Hochtemperatur-Beständigkeit und Hochsteifigkeit erfordern.

HTF

HTF wurde von BMF entwickelt und ist ein hochtemperaturbeständiges, zähes und biokompatibles Harz. Es ist in Autoklaven sterilisierbar und ideal für Anwendungen, bei denen Biokompatibilität und Flexibilität eine wichtige Rolle spielen. Mit seiner Wärmebeständigkeit bis 152°C und Vielseitigkeit erfüllt es Anforderungen in der Luft- und Raumfahrt, Präzisionselektronik sowie der Biotechnologie.

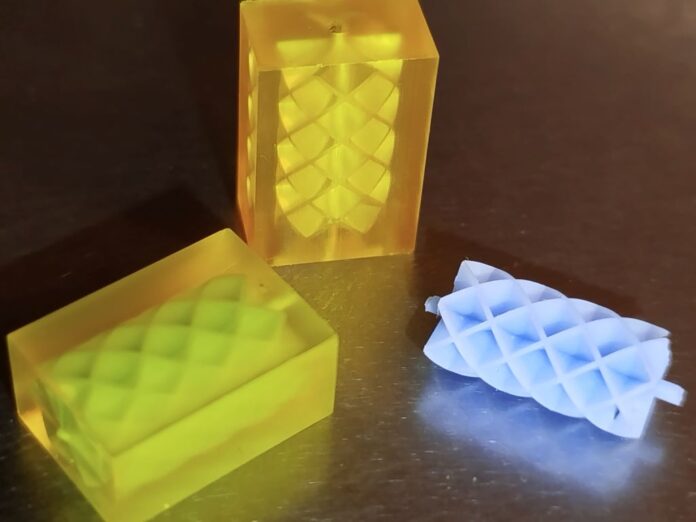

SR (Auflösbares Harz)

Das Harz SR löst sich in Natiumhydroxid auf. Damit kann man Einwegformen für Teile herstellen, die sich nicht so einfach drucken lassen, wie Polypropylen (PP) oder Polyoxymethylen (POM). Dieses Material eröffnet neue Möglichkeiten für das Prototyping und die Kleinserienproduktion, da es die Kosten und die Komplexität des Mikrospritzgießens reduziert.

Jedes dieser Materialien erweitert die vielseitigen Möglichkeiten aus dem Einsatz der microArch 3D-Drucker von BMF. Besonders Hersteller in der Medizintechnik, Elektronik oder Luft- und Raumfahrt sprengen damit die Grenzen dessen, was möglich war.

„Makuta hatte aufgrund der Größe und Komplexität seiner Formteile Schwierigkeiten, eine kostengünstige Lösung für das Prototyping zu finden.

Herkömmliche Methoden mit Aluminium- oder Urethanformen reichten oft nicht aus, um die erforderlichen Toleranzen einzuhalten, und die Herstellkosten neuer Formen waren unerschwinglich. Nach dem Einsatz von BASF Ultracur3D 3280 auf dem microArch-System von BMF waren wir von der tadellosen Verarbeitung und Präzision der ersten 3D-gedruckten Formeinsätze begeistert. Komplizierte Merkmale waren einwandfrei reproduziert und die engen Toleranzen, die unsere Projekte erfordern, wurden eingehalten,“ sagt Taki Yamada, Director of Business Development, Makuta.

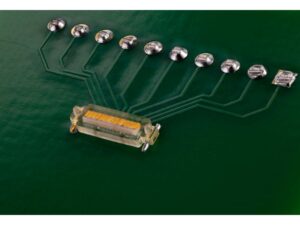

„Die mikropräzise 3D-Drucktechnologie von BMF hat unsere Herangehensweise an die Herstellung von Steckverbindern völlig verändert. Während wir mit herkömmlichen Methoden auf Toleranzen von 5 Tausendstel beschränkt waren, erreichen wir mit BMF Toleranzen von 1 bis 2 Tausendstel. Das hat uns neue Möglichkeiten für kompakte, leistungsstarke Steckverbinder eröffnet. Nun konnten wir das Material HI TEMP 300-AMB auf der BMF-Plattform einsetzen.

Das Material von 3D Systems hält Temperaturen von bis zu 300 °C stand und kann in Standardprozessen der Elektronikmontage verarbeitet werden. Das steigert die Effizienz und ermöglicht uns, kompaktere, innovative Designs zu entwickeln. Mit BMF haben wir den Zeit- und Kostenaufwand reduziert und gleichzeitig eine Präzision und Leistung erreicht, die über den Industriestandard hinausgeht“, so George Glatts, Inhaber der Z-Axis Connector Company.

BMF auf der Formnext in Halle 11.1 an Stand C19,

Kontakt:

Bildunterschriften: SR-Material: Mit SR wird eine Form 3D-gedruckt (Mitte), in die anschließend Material wie PP oder PPE gespritzt wird (links). Nach Auflösung von SE bleibt das fertige Bauteil (rechts) übrig.

Figure 4 HI TEMP 300-AMB: Z-Axis verwendete Figure 4 HI TEMP 300-AMB, um ein Steckverbinder-Gehäuse zu drucken, das auf der Leiterplatte einen Lötofen durchlaufen muss.

Bildrechte: BMF, frei zur Veröffentlichung mit Nachweis