Das FEAM-Verfahren nutzt anstatt Drähten Fasermaterial aus Glas, das über einen Polymermantel auf ein beliebiges Substrat aufgebracht wird, ohne die optischen Eigenschaften zu beeinträchtigen. Diese Technologie ermöglicht es, auf 2D- oder 3D-Oberflächen frei gestaltbare Leuchtelemente, Sensoren oder Datenleiter aufzubauen. Neu entwickelt am Fraunhofer IWU: die Automated Cable Assembly (AuCA). Wo konventionelle Robotik an der Produktion und automatisierten Verlegung biegsamer Kabelsätze in Automobilen scheitert, stellt AuCA Verkabelungen mittels einer robotergeführten Form auf einem Bauteil her und fixiert sie mit einem Polymer.

Das Team um Lukas Boxberger am Fraunhofer IWU bietet für eine Vielzahl unterschiedlichster Fertigungsaufgaben Druckköpfe an, die auf spezifische Produktanforderungen hin weiter individualisierbar sind.

Individuelle Kabelbäume im Automobilwerk aufdrucken

Der Kabelsatz (»Kabelbaum«) für ein Automobil besteht aus mehreren Kabeln in unterschiedlichen Längen, Querschnitten und Endkontakten. Für ein Robotersystem wären sowohl die Konfektionierung als auch der Einbau eines mehrere Kilometer langen Kabelsystems äußerst schwierig zu handhaben. Dafür müssten jeweils zahlreiche Kameras, Sensoren und kleinteilige Bearbeitungsschritte zum Einsatz kommen. Aus diesem Grund ist auch heute noch die gesamte Prozesskette von der Zusammenstellung der Kabel bis zum Einbau ins Fahrzeug von viel mühevoller Handarbeit geprägt.

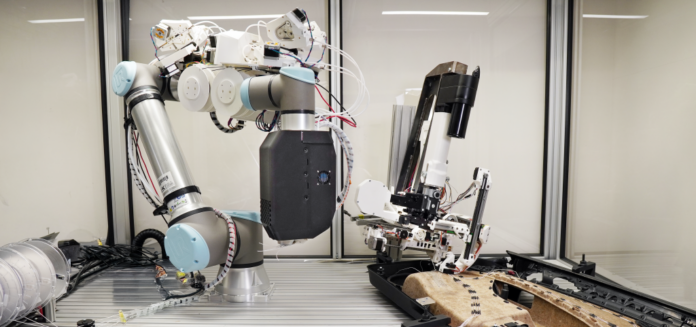

Mit der Automated Cable Assembly (AuCA) hat das Fraunhofer IWU das Kabelablegen komplett neu gedacht und mit der 3D-Druck-Technologie kombiniert, sodass die biegeschlaffen Kabel nicht mehr »gegriffen« werden müssen, sondern aus einem Endlosreservoir abgelegt werden. Zusätzlich haben die Forschenden einen Werkzeugkopf entwickelt, der die abgelegten Kabel mit Kontakten versieht.

Das Konzept für die Kabelverlegung ist automatisiert, kommt ohne Bildverarbeitung aus und setzt auf ein effizientes Verlegesystem direkt am Endbauteil. Mit dieser Technologie entfallen Kabelvormontage, Kabelbaumkonfektionierung, Transport und Installation. Mehrere Stationen der manuellen Arbeit werden auf ein System reduziert, das direkt an die Produktionslinie angeschlossen werden kann. AuCA reduziert den Kabelbaum auf seine Kernteile: einzelne Kabel, notwendige Kontakte und anwendungsspezifische Verklebungen.Diese Philosophie spart Gewicht und macht zusätzliche Materialien für den Transportschutz überflüssig.

Ähnliche Anwendungsmöglichkeiten wie bei Kabelbäumen im Automobilen ergeben sich in allen Bereichen der Kabelintegration – vom Schaltschrank bis zur Unterhaltungselektronik.

Mit FEAM die Vorteile schneller Datenübertragung durch Glasfasern nutzen oder flache, flexible und leichte Leuchtmittel realisieren

Anstelle von (ummantelten) Kabeln können auch Glasfaserbahnen drucktechnisch auf verschiedenste Untergründe aufgebracht werden. Beim Fiber Encapsulating Additive Manufacturing (FEAM) wird eine Einzelfaser oder ein Faserbündel durch einen Werkzeugkopf auf das Bauteil aufgedruckt und durch eine Polymerummantelung fixiert. So können beliebig geformte Glasfaserbahnen direkt auf dem Endbauteil abgelegt werden.

Mit der FEAM-Technologie verfolgen die Forschenden das Ziel, die bestehenden Grenzen der Integration von Glasfasern zu erweitern, um kostengünstige und designflexible Lösungen für industrielle Anwendungen entwickeln zu können. Das Fraunhofer IWU arbeitet an Methoden, die eine vollautomatisierte Integration von Glasfaser-Leitungselementen ermöglichen, und entwickelt Werkzeugkopfsysteme, die schneller, präziser und effizienter fertigen. Denn Produkte mit Lichtleitern, die direkt auf (Spritzguss-)Bauteilen appliziert werden können, erfordern kürzere Bearbeitungszeiten und weniger Bauteile.

Vergleichbare Kosteneffekte sind erzielbar, wenn die Technologie für die direkte Ablage von Lichtleitern auf Bauteilen zum Einsatz kommt. Das Fraunhofer IWU präsentiert auf der Formnext einen Druckkopf, der Ablegegeschwindigkeiten von bis zu 50 Millimetern pro Sekunde bei Faserdurchmessern von 0,2 bis 1 Millimeter ermöglicht, ohne dass das Mantelmaterial besonderen Anforderungen genügen muss. Zum Beispiel können SEFOs (Side-Emmiting-Fiber-Optics) mit einer schützenden transparenten Hülle auf ein Spritzgussteil aufgetragen werden, um ein leistungsstarkes flächiges Leuchtelement zu erzeugen.

Kontakt: