Die Szenerie in der Flender-Härterei ist spektakulär: meterhoch schlagen Flammen aus einem Kühlbecken und erleuchten die dunklen Wände der Halle. Wenige Sekunden zuvor hat ein Mitarbeiter mit dem Hallenkran mehrere rotglühende Zahnräder auf einem Gestell aus dem Härteofen in das Becken gehoben. 840 Grad heiß sind die Getriebekomponenten, wenn sie in das Ölbad eintauchen. Es fällt nicht schwer vorzustellen, dass der Getriebespezialist viel Energie benötigt, um seine 26 Härteöfen am Standort in Bocholt zu betreiben. Einen Teil dieser Energie führt das Unternehmen nun in den Kreislauf zurück, und heizt damit den Standort. Der nächste Schritt mit dem Flender seine Produktion immer nachhaltiger gestaltet.

Circa 20 Millionen Kilowattstunden Strom benötigt Flender jährlich, um die 15.000 Tonnen an verzahnten Komponenten zu härten und damit die Oberflächengüte sicherzustellen. Eine beträchtliche Menge Energie und trotzdem gehört der Getriebehersteller damit längst nicht zu den energieintensiven Unternehmen wie Stahlwerke oder Gießereien. Erst durch den Härteprozess erlangt die Oberfläche der Verzahnung die Qualität, die nötig ist, damit Getriebe zum Beispiel in Windrädern über Jahrzehnte zuverlässig und effizient laufen. Energie für die Energiewende sozusagen.

Seit mehreren Jahren beschäftigt sich das Team der Flender-Gebäude- und Betriebstechnik mit Möglichkeiten, diese Energie sinnvoll weiter- bzw. wiederzuverwenden.

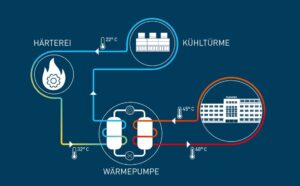

Lange fehlte es an der benötigten Technologie. „Mit der Inbetriebnahme der neuen Wärmepumpe ist jetzt der Weg frei, die Abwärme, die beim Kühlen der Härteöfen entsteht, in den Heizkreislauf des Standortes zu überführen. In dieser Konstellation und Größenordnung ein einzigartiger Prozess“, erklärt Projektleiter Robert Iding.

Das 32 Grad warme Kühlwasser erwärmt in einem Wärmetauscher das Wasser des Heizkreislaufs auf die gleiche Temperatur. Die Wärmepumpe erhitzt dieses Wasser auf die zum Heizen der Gebäude benötigten 60 Grad. Das Verfahren gleicht dem in normalen Wohnhäusern. Der große Unterschied: die bei Flender verbaute Wärmepumpe ist mit 622 Kilowatt Wärmeleistung etwa 75-mal leistungsfähiger als die Standard-Wärmepumpe eines typischen Einfamilienhauses. Aus dem Heizkreislauf wird das Wasser im Anschluss zurück zur Härterei geleitet. Dort wird es mit 22 Grad wieder zum Kühlen der Öfen genutzt und der Kreislauf beginnt von Neuem.

Sechs Monate haben die Bauarbeiten gedauert. Zusätzlich zur Wärmepumpe mussten neue Wasserleitungen von der Härterei über das Firmengelände gelegt werden. Auch der große Heizungsverteiler und ein Teil der Heizungsanlage sind erneuert worden. „Wir haben uns die gesamte Peripherie des Heizsystems angeschaut, um das gesamte System zu modernisieren und so energieeffizient wie möglich zu machen“, so Iding.

Die Effekte sind enorm. Flender heizt nun einen Großteil seiner Hallen und Gebäude in Bocholt mit der Energie aus dem Härteprozess anstelle der konventionellen Gasheizung und spart jährlich so knapp 2,4 Millionen Kilowattstunden Erdgas und emittiert 400 Tonnen weniger CO2.

„Als Industrieunternehmen haben wir eine große Verantwortung gegenüber der Gesellschaft und unserem Klima, unsere Produktion so nachhaltig wie möglich zu gestalten. Wer unsere Aktivitäten in den letzten Jahren verfolgt, weiß, wie sehr wir die industrielle Transformation vorantreiben. Zahlreiche Projekte verringern unseren Ressourcenverbrauch und unseren CO2-Fußabdruck.

Mit dem neuen Heizverfahren ist uns ein weiterer sehr großer Meilenstein gelungen, unsere selbst gesetzten Ziele zu erreichen. Darauf können alle Beteiligten sehr stolz sein“, so Flender-Geschäftsführer Andreas Evertz.

„Das neue Heizsystem ist für uns eine Investition, die sich langfristig auszahlt. Wir senken unseren Energieverbrauch und gehen einmal mehr als positives Beispiel in der Industrie voran. Durch den eingesparten Gasverbrauch macht das Projekt auch aus wirtschaftlicher Sicht absolut Sinn“, sagt Kimberley ten Broeke, die als Head of Corporate Social Responsibility (CSR) alle Nachhaltigkeitsaktivitäten bei Flender koordiniert.

Kontakt: