Die Erweiterung des Produktspektrums um Knieimplantate aus Titan machte bei einem renommierten Hersteller die Investition in neues Equipment für die Oberflächenbearbeitung erforderlich. Mit dem Multi-Surf-Finisher RMSF 4/800 konzipierte Rösler eine Lösung, die im Vergleich zu klassischerweise dafür eingesetzten Schleppfinish-Anlagen das geforderte Ergebnis in zwei Prozessschritten und viermal schneller erzielt. Darüber hinaus lässt sich damit auch der Box-Bereich komplett automatisiert bearbeiten. Bei der Aufbereitung des Prozesswassers sorgt eine automatische Zentrifuge Z1000 inklusive digitalem Prozesswassermanagement Advanced von Rösler Smart Solutions für maximale Prozesssicherheit und Qualität.

Ergänzend zu Knieimplantaten aus Kobalt-Chrom-Legierungen erweiterte ein renommierter Implantathersteller sein Produktspektrum um Kniegelenke aus Titan. Für die Oberflächenbearbeitung dieser neuen Produkte setzt das Unternehmen den Rösler Multi-Surf-Finisher RMSF 4/800 inklusive kostensparender und nachhaltiger Prozesse ein. Mit dieser innovativen Lösung lassen sich Femurteile gleichzeitig bearbeiten.

Die Prozesszeiten liegen dabei im Vergleich zur üblicherweise für diese Aufgabenstellung eingesetzten Schleppfinish-Technik bei nur 25 %. Je nach Ausgangszustand des Rohteils werden beim Schleifen mit speziell für die Medizintechnik entwickelten Kunststoffschleifkörpern Rauigkeitswerte von unter Ra 0,1 µm innerhalb von ca. 20 Minuten erreicht. Das Trockenpolieren erfolgt mit einem pflanzlichen Medium. Außerdem wird der Box-Bereich, der beim Schleppfinishen häufig aufwendig manuell nachbearbeitet werden muss, komplett vollautomatisch geschliffen und poliert.

Möglich macht dies die spezielle Surf-Finish-Technologie, die intensivste Art des Gleitschleifens. Sie wurde für hochwertige, komplex geformte Werkstücke entwickelt, die eine punktgenaue Einzelteilbearbeitung erfordern. Die Femurteile werden dafür ähnlich wie beim Schleppfinishen an die Werkstückaufnahmen einer mit einem Servomotor ausgestatteten Arbeitsspindel aufgespannt. Die Bearbeitung erfolgt in einem mit Schleifkörpern beziehungsweise Poliermitteln gefüllten, rotierenden Arbeitsbehälter. Individuell einstellbare Dreh- und Schwenkbewegungen sorgen dabei für die hochpräzise und prozesssichere Bearbeitung der Implantatkomponenten in genau definierten Bereichen.

Die Bearbeitungsparameter, beispielsweise Zeit, Drehzahl und -richtung der Bewegungen, können als teilespezifische Programme in der Anlagensteuerung gespeichert werden. Ein pneumatisches Spannpaket für die Werkstückaufnahme und die serienmäßige Ausstattung der Anlagen mit einem Beladefenster ermöglichen die einfache Automatisierung des Beladevorgangs mit einem Industrieroboter.

Platz-, ressourcen- und energiesparende Lösung

Die intensive Bearbeitung im Multi-Surf-Finisher bietet neben der Zeitersparnis weitere Vorteile. Dazu zählt, dass der beim Schleppfinishen von Femurteilen erforderliche Prozessschritt Vorschleifen mit Keramikschleifkörpern entfällt. Mit der Multi-Surf-Finishing-Technik werden daher statt drei nur zwei Anlagen für das Schleifen und Polieren benötigt. Neben Einsparungen bei den Investitionskosten wirkt sich dies auf den Energie- und Ressourcenverbrauch sowie den Platzbedarf für die Oberflächenbearbeitung aus.

Darüber hinaus besteht die Möglichkeit, kostspielige Bearbeitungszeiten für das Schleifen auf CNC-Maschinen zu reduzieren, in dem Schleifprozesse in den Multi-Surf-Finisher verlagert werden.

Maximale Prozesssicherheit durch Visualisierung und digitales Prozesswassermanagement

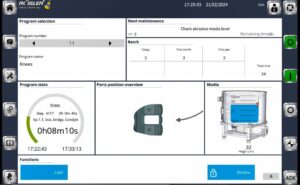

Für ein Höchstmaß an Prozesssicherheit hat Rösler die handelsübliche Anlagensteuerung durch eine Prozessvisualisierung ergänzt. Mitarbeitende an der Anlage können dadurch jederzeit sehen und nachvollziehen, in welchem Bearbeitungsschritt sich das Bauteil gerade befindet.

Die Aufbereitung des Prozesswassers aus dem Nassbearbeitungsschritt erfolgt durch eine automatische Zentrifuge Z1000. In die Steuerung dieser Anlage ist das digitale Prozesswassermanagement Advanced von Rösler Smart Solutions integriert. Diese innovative, interaktive Monitoring-Lösung überwacht, erfasst und wertet kontinuierlich bis zu 14 Prozessparameter aus, beispielsweise Compound-Konzentration, pH-Wert und mikrobiologische Belastung. Bewegen sich einer oder mehrere der Parameter aus dem definierten Toleranzbereich, wird dies nicht nur angezeigt, sondern Mitarbeitende erhalten auch leicht verständliche und sofort umsetzbare Handlungsempfehlungen. Dadurch kann auch Personal ohne Spezialkenntnisse entsprechende Maßnahmen ergreifen, um die Qualität des Prozesswassers wieder in die definierten Bereiche zu bringen und damit die Produktqualität zu sichern. Darüber hinaus lassen sich durch die Aufzeichnung der Werte Veränderungen des Prozesswassers über einen längeren Zeitraum erkennen, sodass ein erforderlicher Wechsel entsprechend geplant werden kann. Einsparungen bei den Verbräuchen von Wasser und Compound können auf diese Weise ebenfalls realisiert werden. Die lückenlose Erfassung der Daten kann darüber hinaus als Nachweis der Prozessqualität und -stabilität bei Qualitätsaudits und zu Dokumentationszwecken eingesetzt werden.

Kontakt: