Mitten auf der grünen Wiese in einem Industriepark in den USA hat einer der größten Stahlproduzenten Nordamerikas ein gigantisches Walzwerk für Stahlbleche errichtet. Dieses setzt neue Maßstäbe in Bezug auf die Größe der dort gewalzten und bearbeiteten Bleche und gehört zu den leistungsstärksten Stahlwerken im nordamerikanischen Raum. Neben besonders dicken und großformatigen, walzfrischen Stahlblechen bietet das Unternehmen seinen Großkunden aus der Öl- und Offshore-Industrie die Oberflächenbehandlung der Walzprodukte als zusätzlichen Service an, diese Leistung gewinnt in der Branche zunehmend an Bedeutung. Umgesetzt wird dies konkret mit einer Konservierungslinie vom Typ KON 47/3-HD in Walzwerkausführung der Rösler Oberflächentechnik GmbH.

Gigantische Stahlbleche erfordern höchste Präzision und maximale Leistungsstärke

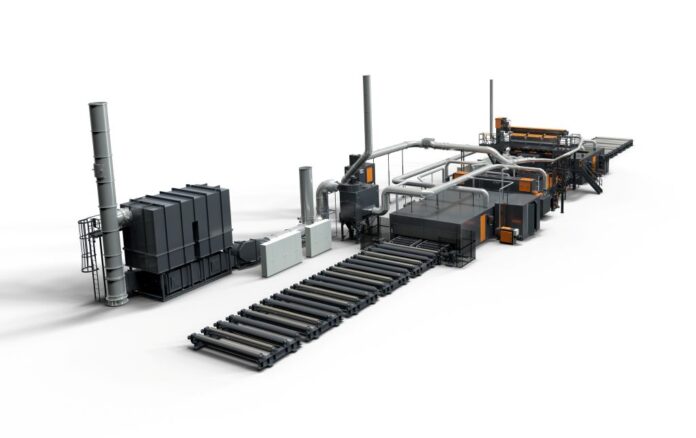

Mit rund 75 Metern Länge, einem Strahlmitteldurchsatz von 3,7 Tonnen pro Minute und einem Produktionsvolumen von 122.000 Tonnen pro Jahr ist die Konservierungslinie, die die Rösler Oberflächentechnik GmbH für den amerikanischen Stahlproduzenten konzipiert und hergestellt hat, ein echtes Kraftpaket. Das muss sie allerdings auch sein, denn die Bleche, die hier bearbeitet werden, haben gewaltige Ausmaße. Je nach Auswalzdicke des Slabs, also des Stahlrohlings, können sie bis zu 4.300 mm breit, 18.000 mm lang und maximal 203 mm dick sein. „Genau darin lag für uns die Herausforderung: Um solch große und schwere Platten mit einem Maximalgewicht von über 45 Tonnen strahlen zu können, bedarf es einer extrem robusten Anlage, die extrem leistungsstark ist, aber gleichzeitig präzise arbeitet und den geforderten Reinheitsgrad von 2,5 SA zuverlässig erreicht. In Kombination mit einem recht straffen Zeitplan war das ein spannendes und ambitioniertes Projekt für uns“, so Marcus Witter, Global Sales Expert bei Rösler.

Rösler Konservierungslinie bietet Kunden zusätzlichen Mehrwert

Der Standort der Rösler-Anlage am Ende der Prozesskette deutet bereits auf ihre Sonderstellung innerhalb des Walzwerkes hin: Die Rösler Konservierungslinie bietet keine Standardbearbeitung, sondern einen optionalen Zusatzservice, der für immer mehr Zwischenhändler und Endkunden an Bedeutung gewinnt: Der Kunde hat die Wahl zwischen einem walzfrischen Blech oder einem bereits gestrahlten und/oder lackierten Blech. „Je nachdem, was mit dem Blech passiert, kann das ein sehr attraktiver Mehrwert sein. Zum Beispiel, wenn Bleche lange Versandwege haben und dabei möglicherweise erste Korrosionsstellen auftreten.

In diesem Fall macht es Sinn, bereits vor dem Versand zu strahlen und einen Korrosionsschutz aufzubringen. Gleichzeitig spart sich der Kunde dann ein bis zwei Prozessschritte in der eigenen Produktion, weil er das Blech direkt zuschneiden und schweißen kann, ohne die schweißfähige Grundierung vorher entfernen zu müssen“, erklärt Global Sales Experte Marcus Witter von Rösler. In der Anlage kommen lösungsmittelbasierte Grundierungen zum Einsatz, wie sie unter anderem auch im Schiffsbau- und Offshore-Bereich gefordert werden. Auch im traditionellen Stahlbau kommen teilweise lösemittelhaltige Lacke zum Einsatz. Aufgrund der steigenden Anforderungen an den Schutz der Umwelt sind Rösler Konservierungslinien auch in der Lage, wasserbasierte Lacke zu verarbeiten.

Anlagenaufbau und Ausstattung sorgen für maximale Effizienz und Wirtschaftlichkeit

Das Herzstück der Konservierungslinie von Rösler ist eine Rollenbahn-Strahlanlage. Vorgeschaltet sind dieser eine Abblaseinheit, die das Eintragen von Verschmutzungen verhindert, sowie ein Vorwärmer. Dieser hat eine maximale Betriebstemperatur von 260 Grad und wird sehr effizient mit zwei Gasbrennern im Umluftbetrieb beheizt. Hier werden die Bleche auf die optimale Betriebstemperatur für die spätere Lackierung aufgeheizt. Anschließend gelangen sie über eine kurze Zwischenrollbahn in die Strahlanlage, die mit zehn Gamma 400G-Turbinen mit jeweils 30 kW ausgestattet ist. Die Turbinen können selektiv, je nach Blechbreite, automatisch abgeschaltet werden. Dies erhöht den Wirkungsgrad, reduziert den Verschleiß und senkt somit die Betriebskosten.

Speziell für die automatische Blechbreitenerkennung wurde die Anlage mit einer verbesserten Strahlmittelrückführung und -verteilung ausgestattet, um auch bei selektiver Abschaltung einzelner Turbinen stets eine gleichmäßige Strahlmittelverteilung bei optimaler Reinigungsleistung gewährleisten zu können. Um dem Gewicht von 7 Tonnen pro laufenden Meter und dem Strahlmitteldurchsatz von 3,7 Tonnen pro Minute auch unter Volllast und im Dauerbetrieb standhalten zu können, ist die Strahlkammer komplett aus 8 mm Manganstahl gefertigt und zusätzlich mit austauschbaren Manganstahlplatten mit einer Stärke von 8 mm ausgestattet.

Nach dem Strahlen wird das Blech automatisch mittels einer integrierten Reinigungsstation gereinigt, sodass es frei von Strahlmittel und Staub in die automatische Lackieranlage transportiert wird. Dort wird die Zwei-Komponenten-Farbe im Airless-Verfahren aufgebracht. Sensoren erfassen dabei die Blechgröße und -breite sowie die Transportgeschwindigkeit des Blechs und minimieren so unnötigen Overspray, also das Verblasen von Farbe im Raum und sorgen für mehr Effizienz und einen geringeren Farbverbrauch. Im Endzustand muss das lackierte Blech eine Trockenschichtstärke von 15 bis 25 µm aufweisen.

Ist das Blech lackiert, geht es in den auf rund 60 Grad erwärmten Farbtrockner. Diesen durchfährt das Blech auf einem speziellen Kettenförderer, damit die Farbe an der Unterseite des Bleches nicht beschädigt wird und keine sichtbaren Defekte entstehen. Eine thermische Nachverbrennung sorgt dafür, dass die lösemittelhaltige Abluft aus der Lackieranlage und dem Trockner gereinigt wird und die Emissionsgrenzwerte der Anlage sicher eingehalten werden.

Erfolgreiche Inbetriebnahme trotz anspruchsvollster Montagebedingungen und höchstem Zeitdruck

Seit Ende 2023 ist die Rösler Konservierungslinie im Einsatz und läuft zuverlässig und kontinuierlich. Dabei war die Montage der Konservierungslinie aufgrund des engen Zeitplans für den Bau des gesamten Walzwerkes eine echte Herausforderung. Denn während die Konservierungslinie bereits aufgebaut wurde, liefen die Bauarbeiten an der Halle mit Hochdruck weiter, um das Dach, die Außenwände und andere notwendige Installationen fertigzustellen. „Das machte die Montage der Anlage zu einer echten Herausforderung, aber wir wollten unseren Kunden gerne dabei unterstützen, seinen engen Zeitplan einzuhalten. Das ging nur im direkten täglichen Austausch der Projektteams auf beiden Seiten, der aus unserer Sicht sehr angenehm und konstruktiv gelaufen ist und letztendlich auch zum gemeinsamen Erfolg geführt hat“, so Marcus Witter von Rösler.

Die Rösler Oberflächentechnik GmbH ist stolz, Teil von diesem spannenden Projekt gewesen zu sein und freut sich auf weitere Projekte in dieser Dimension.

Kontakt: