Vakuum spannt verzugsarm und ermöglicht die Bearbeitung von fünf Seiten in einer Aufspannung. Herausfordernd wird es beim Einsatz von Kühlschmierstoffen: Gelangen diese in den Vakuum-Erzeuger, verursachen sie ernsthaften Schaden. Um angesaugte Flüssigkeit, Schmutz und Späne vorher zuverlässig abzusondern, hat Schmalz den Flüssigkeitsabscheider NLS entwickelt. Zwischen Pumpe und Spannvorrichtung sitzend, wird er über ein Netzwerkmodul in die Maschinensteuerung eingebunden. Das bedeutet: Die Fachkraft bedient den NLS direkt und damit komfortabel über das HMI-Modul der Fräsmaschine.

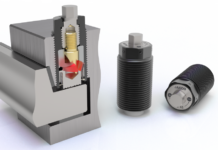

Die neue Schmalz Lösung arbeitet mit zwei Kammern. In der oberen Kammer herrscht permanentes Vakuum. Das Ventil zur unteren Kammer ist von Beginn an geöffnet und die Flüssigkeit sammelt sich dort. Ist die untere Kammer voll, wird das Ventil durch Überdruck geschlossen und die untere Kammer entleert. So kann der gesammelte Kühlschmierstoff über einen Schlauch automatisch in den Maschinenprozess zurücklaufen.

Das System überwacht den Füllstand und – mithilfe eines digitalen Schalters mit IO-Link-Funktion – das Vakuum permanent und sichert so das Spannen während der Zerspanung. Damit sorgt der NLS auch bei Laufzeiten von mehreren Stunden oder Tagen dafür, dass die Pumpe konstant ein hohes Vakuumlevel im System erzeugen und halten kann.

Der NLS ist der Nachfolger des Vacuum Operation Center VOC. Im Vergleich zu diesem ist er deutlich kompakter und preiswerter. Er ist mit jeder Schmalz-Pumpe kompatibel und eignet sich zur Erstausstattung von CNC-Bearbeitungsmaschinen mit Vakuumversorgung. Das Produkt ist ideal geeignet für OEMs und Maschinenhersteller.

Kontakt: