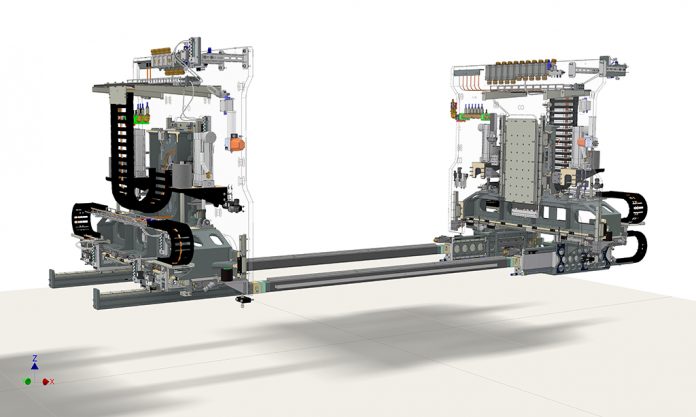

Seit rund 20 Jahren gehören eigenentwickelte, linearmotorgetriebene CNC-Transfersysteme zum Produktspektrum des Unternehmens der Heitkamp & Thumann Group. Damit vervollständigt HTPT sein Portfolio in den Bereichen Pressen- und Umformwerkzeugbau sowie Pressenperipherie. Motivation für die Entwicklung einer neuen Transfersystem-Generation vor etwa einem Jahr war nicht zuletzt auch ein gewisser Handlungsdruck.

Dazu verrät Kai Großmann, Vertrieb Press & SystemTechnology: „Unser Ziel war, die Komplexität des Systems zu verringern. Damit haben wir die Entwicklung forciert, einen Transfer aus deutlich veränderten und insgesamt weniger Teilen zu realisieren. Damit verringert sich auch der Montageaufwand. Das ist nicht nur für die Produktion des Transfers von Bedeutung, sondern vor allem für dessen Betrieb. Denn weniger Teile bedeuten auch weniger Toleranzen und somit größere Genauigkeit. Das System kann kompakter ausgelegt und mit höherer Geschwindigkeit gefahren werden.“

Neue Komponenten sorgen für hohe Steifigkeit und aktive Schwingungsdämpfung

Basis dafür ist die Konstruktion der Trägerbaugruppen als Monoblock-Aluminiumgussteil. Damit werden sehr gute Steifigkeits- und Dämpfungswerte erreicht. Die gewichtsoptimierte Ausführung trägt ebenfalls zu einer hohen Dynamik des Transfersystems bei. Angetrieben wird das System durch hochgenaue Servo-Linearmotoren. Die Direktantriebe arbeiten berührungslos. Das senkt den Einsatz von Verschleißteilen und den Instandhaltungsaufwand enorm.

Getrennt angetriebene Schließbalken ermöglichen zudem asynchrone Schließbewegungen. Das zahlt sich beispielsweise bei einem Pressenbetrieb mit mehreren Werkzeugen aus. Für die Mittelstücke der Transferschienen nutzt HTPT kohlefaserverstärkte Kunststoffprofile. Aufgrund der dadurch möglichen äußerst geringen Durchbiegung und Profilgröße sowie des reduzierten Gewichts wird ein sehr gutes Schwingungsverhalten im Vergleich zu Aluminium-Profilen erreicht. HTPT bietet hier zusätzlich eine Lösung zur aktiven Schwingungskompensation an. Kundenvorteile sind u.a. die höhere Präzision beim Transport der Teile und die Verringerung der Störanfälligkeit.

Das Gesamtsystem Presse-Werkzeug-Transfer bereits vor der Anwendung optimieren

Bereits während der Entwicklungsphase wird das Transfersystem auf die vom Kunden gewünschten Parameter bezüglich Präzision und Geschwindigkeit ausgelegt und getestet. „Mittels Simulation bestimmen wir schon im Vorfeld die Ausbringung und optimieren die Hubzahl. Dank unserer Kompetenzen im Maschinen- und Werkzeugbau können wir das Gesamtsystem Presse-Werkzeug-Transfer betrachten und eine ganzheitliche Technologieoptimierung durchführen“, erklärt Mike Gruner, Vertrieb Press & SystemTechnology. Solche Prozessoptimierungen bietet HTPT auch als eigenständige Dienstleistung an.

Modulare Technik flexibel einsetzbar an jeder Pressenanlage

Das neue, intuitiv bedienbare Transfersystem ist dank einer autarken Steuerung nicht an einen bestimmten Pressentyp gebunden. Es transportiert Massen bis zu 300 Kilogramm und lässt sich in alle Umformanlagen bis 2000 Tonnen und Tischgrößen bis sechs Meter integrieren bzw. nachrüsten. „Das System ist modular aufgebaut. Wir können flexibel auf verschiedenste Anbausituationen reagieren und sowohl einen pressen- als auch einen werkzeugintegrierten Transfer realisieren“, verweist Kai Großmann auf die vielfältigen Einsatzmöglichkeiten. Erste Kunden wenden die Neuentwicklung bereits an und sind begeistert. „Die höhere Hubzahl überzeugt“.

Kontakt: