Wenn ein hochwertiges Edelstahlrohr das schwäbische Geislingen an der Steige verlässt, stehen die Chancen gut, dass es aus Halle 9 auf dem Werksgelände der SÜLZLE Hagmeyer GmbH stammt. Das Unternehmen ist seit 2018 Teil der SÜLZLE Gruppe und beliefert von Geislingen aus zahlreiche Industrie- und Handwerksbetriebe in der Region mit hochwertigen Stahl- und anderen Metallprodukten.

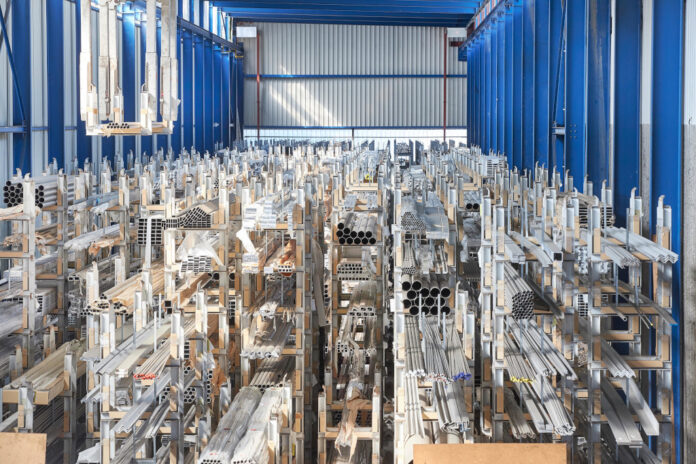

Der Blick in die Lagerhalle mit den blauen Wänden fasziniert: Dicht an dicht stapeln sich Rohre in verschiedenen Abmessungen knapp zehn Meter in die Höhe. Unter dem Hallendach schwebt ein Kran von Einsatzort zu Einsatzort, hebt und senkt gefüllte Ladungsträger, lagert sie ein und aus.

Mit rund 100 Mitarbeiterinnen und Mitarbeitern sowie einem ausgedehnten Maschinenpark ist SÜLZLE Hagmeyer am Werk in Geislingen der Stahl- und Metallhändler unter anderem für Rohre, Flachstahl, Rundstahl und Profile aus Edel- und rostfreiem Stahl sowie Aluminium und anderen NE-Metallen. Um fein geschliffene und polierte Erzeugnisse vor Verschmutzung und mechanischen Beschädigungen zu schützen, lagert das Traditionsunternehmen die Halbzeuge in einem eigenen Stapeljoch-System, bevor sie in den Versand gehen.

Das Langgutlager des Typs UNIBLOC A von KASTO wurde bereits 2001 in der eigens dafür errichteten Lagerhalle installiert und arbeitet seither zwischen 50 und 100 Positionen am Tag ab. Auf der rund 98 Meter langen und 10 Meter breiten Lagerfläche deponiert der Stahl- und Metallhändler bis zu 2.000 Tonnen Stahl und Aluminium.

Stapeljochsysteme zeichnen sich im Allgemeinen durch eine hohe Lagerdichte aus. Im konkreten Fall bietet das UNIBLOC A mehr als 1.530 Kassettenplätze für drei unterschiedliche Lagergutlängen zwischen vier und sechs Metern. Dabei können maximal zehn Stapeljoche aufeinander platziert werden. Über eine Mehrfachtransport-Traverse lassen sich bis zu drei Joche gleichzeitig bewegen. Der Ein- und Auslagerprozess beginnt und endet dabei an zwei Stationen.

Für optimale Fahrwege ist die Lagerverwaltungs-Software KASTOlogic im Einsatz. Diese unterstützt nicht nur die Mitarbeiterinnen und Mitarbeiter bei ihren täglichen Aufgaben, sie visualisiert auch Lager und Bestände und kommuniziert mit dem HOST-System von SÜLZLE Hagmeyer für eine optimale Gesamtperformance.

Alter hinterlässt Spuren

Nach der 21-jährigen Betriebsdauer waren für die elektrischen und elektronischen Komponenten der Anlage, insbesondere am Kran, der den Ein- und Auslagerprozess umsetzt, kaum oder gar keine Ersatzteile mehr erhältlich – weder neu noch gebraucht. Abnutzungs- und Alterungserscheinungen erforderten immer wieder kreative und kostenintensive individuelle Lösungen.

In der Konsequenz war eine Rundum-Modernisierung unvermeidlich. Das Risiko eines Ausfalls im Lagersystem war zu groß. „Längere ungeplante Stillstandzeiten im Lager bedrohten die Lieferfähigkeit der gesamten Sparte“, erklärt Hans Gekeler, Leitung IT bei SÜLZLE Hagmeyer. Um den Output des Geislinger Werks wieder zuverlässig sicherzustellen, wandte sich SÜLZLE Hagmeyer an KASTO.

Der Lager-, Sägen- und Automations-Spezialist aus Achern teilt den ressourcenschonenden Ansatz des mittelständischen Stahl-Händlers. „Die Maschinenbau-Komponenten sowie die Stapeljoche waren noch in einem sehr guten Zustand“, attestierte Alfred Schwörer, Teamleiter Retrofit bei KASTO, während der Bestandsanalyse. Sie seien auch in den nächsten Jahren nicht ausfallgefährdet.

Die Steuerelemente der Anlage waren hingegen stark veraltet und könnten zum Problem werden. Der Austausch einzelner Komponenten wäre hier „an der mangelnden Kompatibilität entlang der restlichen Steuerkette“ gescheitert, ergänzt Gekeler. Die schwäbischen Stahl-Experten entschieden sich daher für ein Retrofit.

So brachte KASTO ab Ende Februar 2022 die komplette Steuerelektronik an Stationen und Kranbrücke auf den neuesten Stand. „Wir haben die gesamte Antriebstechnik auf dem Kran ausgetauscht“, berichtet Schwörer. Das betraf Schaltgeräte ebenso wie Motoren- und Geberleitungen. Die bestehenden Messsysteme wichen einem Absolutwertgeber mit integriertem Seilzug sowie optischem Lasermesssystem.

Darüber hinaus erneuerten die Techniker die optische Datenlichtschranke und installierten zwei Klimageräte in den Schaltschränken auf der Kranbrücke. Zudem wechselten sie zwei Frequenzumrichter an den Stationen. Die neuen Komponenten begleitet ein Service-Vertrag zur Unterstützung der werksinternen Instandhaltungsabteilung. „Der Umbau beseitigt für uns nicht nur die Ursache vieler Störungen und minimiert das Risiko von Ausfallzeiten“, zieht Gekeler einen Vorher-Nachher-Vergleich. „Die neue Technik rüstet uns zugleich für die Zukunft.“

Retrofit-Projekte an Stapeljoch-Systemen sind auch für den Automations-Routinier aus Achern eher selten. Zudem erschwerten die physischen Rahmenbedingungen das Vorhaben. „Im Normalfall warten wir bei Retrofit-Projekten gerne mit bis zu 15 Mitarbeitern auf – so können wir mehrere Maßnahmen parallel durchführen“, führt Schwörer aus. „Das war in Halle 9 leider nicht so leicht möglich.“ Für derartige Manpower bot die Kranbrücke bei weitem nicht genug Arbeitsfläche.

Das KASTO-Team begegnete den schwierigen Gegebenheiten und dem allgemeinen Platzmangel unterm Hallendach mit drei Gelenksteigern und einem Autokran zum Lasttransport. Aufgrund der großen Distanz zum Boden galt ein besonderes Augenmerk der Sicherheit der Techniker. Diese vor Abstürzen oder anderen Unfällen zu schützen, war oberste Priorität. „Hier ging Arbeitssicherheit ganz klar vor Maximalgeschwindigkeit“, betont Schwörer mit Nachdruck.

Gute Erfahrungen, die sich wiederholen

Das Retrofit Anfang des Jahres war bereits das dritte Projekt dieser Art bei SÜLZLE Hagmeyer. 2011 modernisierte KASTO ein 1993 in Betrieb genommenes Wabenlager KASTO Unicompact 4000. 2010 gingen Erneuerungsmaßnahmen an einem Blechlager eines Drittanbieters voraus. Die guten Erfahrungen in der Vergangenheit waren nicht ganz unschuldig am erneuten Auftrag: „KASTO hat die Projektplanung immer sehr gut im Griff“, sagt Gekeler über den Projektpartner.

„Für jeden Tag werden Ziele definiert und konsequent eingehalten. Die aufgefahrenen Ressourcen sind dabei tagesaktuell auf die anstehenden Herausforderungen abgestimmt – das reicht von der Teamstärke bis hin zu den benötigten Hilfsutensilien.“ So verlief auch dieses Projekt exakt nach Plan. „Die rasche und zuverlässige Umsetzung bei Projekten dieser Art erleichtert uns die Koordination mit Kunden und Lieferkette enorm“, berichtet der IT-Leiter. Binnen drei Wochen schloss KASTO die Umbaumaßnahmen vollständig ab und übergab Mitte März eine betriebsbereite und vor allem prozesssichere Anlage.

Kontakt: