Ob optische oder funktionale Eigenschaften – die Oberflächenbearbeitung steht vor vielerlei Herausforderungen. So sind einerseits höhere Anforderungen an die Oberflächenrauheit sowie die Geometrietreue des Bauteils zu erfüllen, aber gleichzeitig muss der Prozess wirtschaftliche und ökologische Kriterien erfüllen. Themen wie der Energiebedarf und Ressourcenverbrauch sowie die Vermeidung von potenziell gefährlichen Substanzen und Abfall rücken immer stärker in den Fokus. In vielen Fällen werden darüber hinaus reproduzierbare und lückenlos nachvollziehbare Prozesse gefordert.

Mit Verfahren wie beispielsweise einer manuellen Bearbeitung oder klassischem Elektropolieren mit flüssigen Elektrolyten lassen sich diese Anforderungen nicht oder nur bedingt erfüllen. Eine Lösung für die reproduzierbare Bearbeitung anspruchsvoller und geometrisch komplexer Bauteile aus leitfähigen Metallen stellt hier die DryLyte-Technologie von GPA Innova, einem Partner der Rösler Oberflächentechnik, dar.

Vom Entgraten bis zur Hochglanzpolitur – nachhaltig und effizient

Das automatisierte Verfahren vereinfacht und standardisiert unterschiedliche Oberflächenbehandlungen vom Entgraten, Glätten und Schleifen bis zum Polieren mit Spiegelglanz sowie die Nachbearbeitung additiv gefertigter Bauteile. Das trockene Elektropolieren kann dabei je nach Ausgangszustand der Oberfläche und gefordertem Bearbeitungsergebnis als Finish-Prozess in Kombination mit bekannten Gleitschliff-, Strahl-, und sonstigen Vorschleifverfahren oder alleine eingesetzt werden.

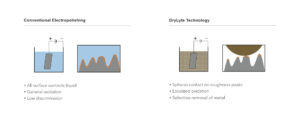

Die DryLyte-Technologie basiert auf dem Prinzip des elektrochemischen Oberflächenabtrags. Allerdings kommen für den Metallabtrag keine flüssigen Elektrolyte, sondern eine Vielzahl unterschiedlich großer Polymerkügelchen mit einem an die Anwendung angepassten, integrierten Elektrolytmedium zum Einsatz.

Im Gegensatz zum klassischen Elektropolieren entstehen daher keine gesundheitsgefährdenden Dämpfe, die eine energieintensive Absaugung und spezielle Schutzausrüstung für das Personal notwendig machen. Da von der Oberfläche abgetragenes Material vom Elektrolytmedium aufgenommen wird, gelangen auch keine Stäube oder Metallpartikel, wie bei manuellen Schleif- und Polierprozessen, in die Umgebung.

Ein stabiles Bearbeitungsergebnis wird über die gesamte Lebensdauer des Elektrolytmediums erzielt. Ein Austausch ist erst erforderlich, wenn das Trockenelektrolyt aufgrund des Metalleintrags gesättigt ist, für das dann eine ähnliche Entsorgung wie bei den Schleifmitteln stattfindet. Der Sättigungsgrad des Elektrolyten wird von der Maschine erfasst und das Bedienpersonal permanent über den Zustand und die noch zur Verfügung stehende Nutzungsdauer informiert.

So kann immer gewährleistet werden, dass reproduzierbare Ergebnisse am Bauteil erreicht werden und eine optimale Ausnutzung des Elektrolyten erfolgt. Dies verringert die anfallenden Arbeits- und Entsorgungskosten. Parallel dazu wird aufgrund der hohen Ressourceneffizienz der CO2-Fußabdruck der Produkte reduziert.

Präzise, schonend und geometrieerhaltend bearbeiten

Beim trockenen Elektropolieren bewegen sich die fixierten Bauteile langsam durch das Elektrolytmedium, wobei eine homogene Umströmung stattfindet. Bauteilabhängig können auch Innenbearbeitungen erfolgen, welche durch spezielle Elektroden ermöglicht werden. Material wird verfahrensbedingt hauptsächlich von den Rauigkeitsspitzen auf der Oberfläche entfernt. Der Materialabtrag ist daher vergleichsweise gering und erfolgt sehr schonend.

Die bearbeiteten Bauteile weisen eine homogene Oberfläche ohne Abdrücke, Musterbildung oder Orangenhauteffekte auf. Selbst bei filigranen und komplexen Geometrien kommt es durch die Bearbeitung zu keinen Mikrokratzern oder Brüchen.

Die gezielte und „kontrollierte“ Bearbeitung stellt einerseits sicher, dass bei Präzisionsteilen, wie beispielsweise Maschinenwerkzeugen sowie Werkzeugen für die Pharmaindustrie, die Bauteilgeometrie nicht verändert wird und Kanten nicht abgerundet werden. Andererseits minimiert die effektive Glättung der Oberfläche die Entstehung von Rissen und Kratern.

Daraus resultiert unter anderem eine verbesserte Korrosions- und Fatigue- Beständigkeit und damit eine verlängerte Lebensdauer der Bauteile.

Verglichen mit konventionell elektropolierten Werkstücken korrodieren trockenpolierte Teile 4 bis 15 mal langsamer (die Korrosionstests wurden in einer Salzwasserlösung mit 30 g/L NaCL durchgeführt). Bei Werkstücken wie Zahnrädern, die in mechanischen Systemen zum Einsatz kommen, verbessert die Behandlung durch die rasche Traganteilerhöhung gleichzeitig die Gleiteigenschaften und es wird eine optimale Verteilung von Schmiermitteln auf der Oberfläche erreicht. Bauteilverschleiß und Geräuschemission werden durch bessere Oberflächenqualität ebenfalls deutlich verbessert.

Ein weiterer Vorteil der DryLyte-Technologie sind die vergleichsweise kurzen Prozesszeiten. Sie liegen je nach Anwendung, Ausgangsrauigkeit und gewünschtem Ergebnis zwischen wenigen Minuten bis zu 1,5 Stunden. Die Oberflächen können dabei nicht nur geglättet, sondern in einem Fertigungsschritt auch auf Hochglanz poliert werden. Sehr raue Oberflächen, beispielsweise von additiv gefertigten Komponenten, werden üblicherweise durch einen abrasiven Gleitschliffprozess vorbereitet.

Anpassbar an viele Anwendungen

Entwickelt wurde das Verfahren ursprünglich für die Bearbeitung von Modellguss und Kronen aus Cobalt-Chrom und Titan in der Dentalindustrie. Inzwischen ist das trockene Elektropolieren von GPA Innova auch für die Behandlung von Edelstahl, Stahl, Hartmetall, Nickel-, Aluminium- und Kupfer-Legierungen sowie weiteren leitfähigen Metallen in weiteren Branchen im Einsatz, in denen hohe Ansprüche an die Oberflächenqualität gestellt werden, beispielsweise in der Raum- und Luftfahrt, Pharmaindustrie, im Maschinenbau und der Konsum- und Luxusgüterindustrie. Darüber hinaus wird es aufgrund der nachgewiesenen Biokompatibilität auch in der Medizintechnik bei der Herstellung von Implantaten und Instrumenten eingesetzt.

Die Prozessauslegung und Definition der Prozessparameter erfolgt abgestimmt an die Bauteile und Anwendung im Customer Experience Center von Rösler. Für die Umsetzung stehen unterschiedliche Anlagen für einen automatisierten Prozess zur Verfügung. Dies gewährleistet, dass alle Teile mit definierten beziehungsweise validierten Parametern bearbeitet werden.

Kontakt: