Auf dem LSE – Laser Symposium Elektromobility 2024 am 23. und 24. Januar 2024 zeigen unter anderem nLight Plasmo, Precitec und 4D Photonics die Überwachung von lasergeschweißten Verbindungen. Die Unternehmen demonstrieren live vor Ort wie ihre Prozessüberwachung einwandfreie Schweißvorgänge gewährleistet.

Als „Herzstück des Elektroautos und Schlüssel für die Zukunft der Mobilität“ bezeichnete Herbert Diess, der ehemalige Vorstandsvorsitzende des Volkswagenkonzerns die Batterie. Das schlägt sich auch im Preis nieder: Bis zu 40 % beträgt laut Bundesministerium für Wirtschaft und Klimaschutz (BMWK) der Anteil des Akkus an der Wertschöpfung eines E-Fahrzeugs. Kein Wunder also, dass allein in Europa aktuell 40 Battery Gigafactories im Bau oder in Planung sind.

Jetzt kommt es darauf an, die bereits signifikant gesunkenen Batteriekosten von knapp unter 100 US-Dollar pro Kilowattstunde noch weiter zu reduzieren. Zwei wichtige Aufgaben nannte Prof. Arnold Gillner, Abteilungsleiter Business Development am Fraunhofer ILT im Januar 2023 auf dem Lasersymposium Elektromobilität LSE’23: „Wichtig ist neben dem Senken des Energieverbrauchs bei der Fertigung von Batterien langfristig die Erhöhung ihrer Energiedichte durch neue Materialien.“

Im hauseigenen Battery Lab steht dem Fraunhofer-Team auf knapp 140 m2 modernste Technologie sowie verschiedenste Anlagen zur laserbasierten Batteriefertigung zur Verfügung, um neue Materialien und Verfahren zu erforschen. Es gibt elektrische und mechanische Teststände, die eine direkte Bewertung der Laserprozesse zulassen sowohl von heute üblichen Lithium-Ionen-Batterien mit flüssigen Elektrolyten als auch zukünftigen Festkörper-Akkumulatoren.

Das Battery Lab verfügt über ein mit Argon betriebenes GloveBox-System, in das die vakuumbasierte PVD-Beschichtungstechnologie sowie ein Hochtemperaturofen integriert sind. So lassen sich luftempfindliche Festkörperzellmaterialien beschichten und anschließend zu Testzellen verbauen.

Trocknung mit Diodenlaser halbiert Energieverbrauch

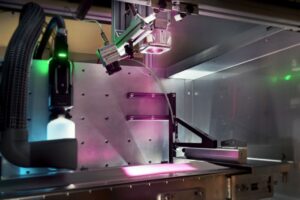

Wie sich der Energieverbrauch bei der Trocknung der Grafit-Elektroden von Lithium-Ionen-Akkus drastisch senken lässt, demonstrierten die Aachener auf der Hannover Messe 2023. Bisher trocknen mit Gas betriebene Durchlauföfen beim Rolle-zu-Rolle-Verfahren die mit Grafitpaste beschichteten Kupferfolien bei einer Temperatur von 160 bis 180 Grad Celsius. Die Forschenden aus Aachen ersetzen dieses energieintensive Verfahren durch eine Anlage mit Diodenlaser, der die Elektrode mit einer Spezialoptik großflächig erwärmt. Samuel Fink, Gruppenleiter für Dünnschichtverfahren am Fraunhofer ILT: „Die Trocknung mit dem Diodenlaser senkt den Energiebedarf um bis zu 50 % und den Platzbedarf für eine Trocknungsanlage im Industriemaßstab um mindestens 60 %.“

Die Forschenden haben außerdem die Energiedichte im Visier: In Hannover stellte das Institut ein High Power Ultrakurzpulslaser vor, der den infraroten, gepulsten Laserstrahl in 24 Teilstrahlen aufteilt, um die Batterieelektroden zu strukturieren. Entwickelt und umgesetzt wurde die Multistrahl-Optik in enger Zusammenarbeit mit der Pulsar Photonics GmbH, einem 2013 gegründeten Spin-off des Fraunhofer ILT.

Es bilden sich sogenannte Channels, die als Ionenautobahnen die Wegstrecke der Ionen verkürzen und so den Ladeprozess beschleunigen. Das verhindert das Entstehen von Defekten, steigert die Anzahl an Ladezyklen und erhöht die Lebensdauer der Batterie. Neu ist das Verfahren nicht, aber den Fraunhofer-Forschenden gelang es, das Verfahren vom Labormaßstab auf einen skalierbaren, industriereifen Prozess zu transferieren. „Im nächsten Schritt werden wir die Technik von dem Prototyp auf eine industrielle Fertigungsstraße skalieren“, erklärt Matthias Trenn, Teamleiter Surface Structuring am Fraunhofer ILT.

Inspirationen aus der Arktis

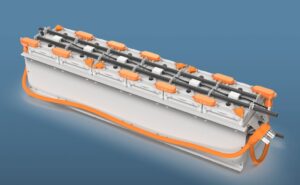

Das Laserschweißen von Batterien ist ein zentraler Aspekt der industriellen Batteriefertigung und somit auch für die Aachener Forschenden. Die Bandbreite der Projekte reicht vom großserientauglichen Fügeprozess für Stromsammelschienen von schnell ladbaren und entladbaren Batterien, einer Anlage zum Laserschweißen von großen zylindrischen Lithium-Ionen-Zellen für Hochleistungsanwendungen (40 bis 50 Amperestunden) bis hin zur ganzheitlichen Lösung wie beispielsweise für Aurora Powertrains aus Finnland.

Das lappländische Start-up hat für sein elektrisches Schneemobil eSled eine wasser- und staubdichte Batterie mit IP67-Klassifizierung entwickelt, die eine hohe Energiedichte von mehr als 190 Wh/kg besitzt. Die am Fraunhofer ILT entwickelte, maßgeschneiderte Lasertechnik verbindet hierfür den Aluminiumzellableiter mit dem Kupferableiter.

„Weil das Aluminium in der Produktion oben liegt, ist der Vorteil der Absorption bei grüner oder blauer Laserwellenlänge nicht so gravierend wie bei Kupfer“, erläutert Dr. Alexander Olowinsky, Abteilungsleiter Fügen und Trennen am Fraunhofer ILT, die Details der Laserlösung. „Der Single Mode-Infrarotlaser mit kleinem Strahldurchmesser ist die elegantere, schnellere und deutlich kostengünstigere Lösung, weil die Strahlqualität bei Grün oder Blau systembedingt aktuell noch schlechter ausfällt.“

DESY: Tiefe Einblicke in den Schweißprozess

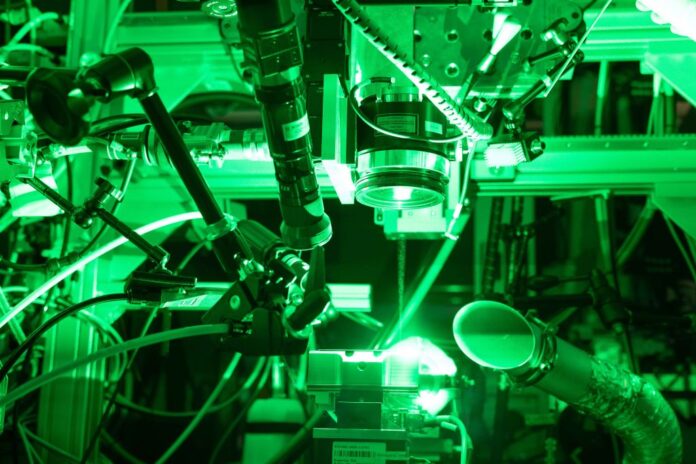

Das Beispiel zeigt, wie die Wahl der richtigen Strahlquelle vom konkreten Anwendungsfall abhängt. Um das Grundlagen-Know-how zu vertiefen, untersuchten die Fraunhofer-Forschenden zusammen mit Forschenden des Lehrstuhls für Lasertechnik LLT und dem Hightech-Unternehmen Trumpf am Deutschen Elektronen-Synchrotron DESY in Hamburg, mit welcher Wellenlänge sich elektrische Kupfer-Kontakte von Hochleistungselektronik für E-Fahrzeuge prozesssicher, stabil und schnell laserschweißen lassen. Die Antworten lieferte die hochbrillante Strahlung des Synchrotronrings PETRA III am DESY, mit dem sich bis zu 20.000 Bilder pro Sekunde aufnehmen lassen.

Unterstützt von den Fachleuten des Helmholtz-Zentrum Hereon blickte das Team mit einem Röntgenstrahl durch das geschmolzene Kupfer im Laserstrahl. Die Versuche bewiesen nicht nur, dass sich das Buntmetall am besten mit grünem Laserlicht schweißen lässt. Die gestochen scharfen Röntgenvideos der Laserprozesse zeigten erstmals auch, wie sich kleinste Veränderungen bei den Laserparametern auf Einschweißtiefe, Porenbildung und Spritzerbildung auswirken.

Die Auswertung dieser Daten hilft, Laserschweißprozesse tiefgehender zu verstehen und in den Projekten entsprechend zu optimieren. Das Fraunhofer ILT geht aber noch einen Schritt weiter: In Aachen laufen bereits Vorbereitungen für die nächste Strahlzeit. „Neben Schneiden, Schweißen und Bohren wollen wir uns am DESY in Zukunft den 3D-Druck von Metallen genauer ansehen“, verrät Alexander Olowinsky.

Resultate der Forschung und Entwicklung des Fraunhofer ILT rund um die Elektromobilität erfahren Interessenten auf dem LSE – Laser Symposium Elektromobility 2024 am 23. und 24. Januar 2024. Dort demonstrieren nLight Plasmo, Precitec und 4D Photonics wie ihre Prozessüberwachung jeweils einwandfreie Schweißvorgänge gewährleistet.