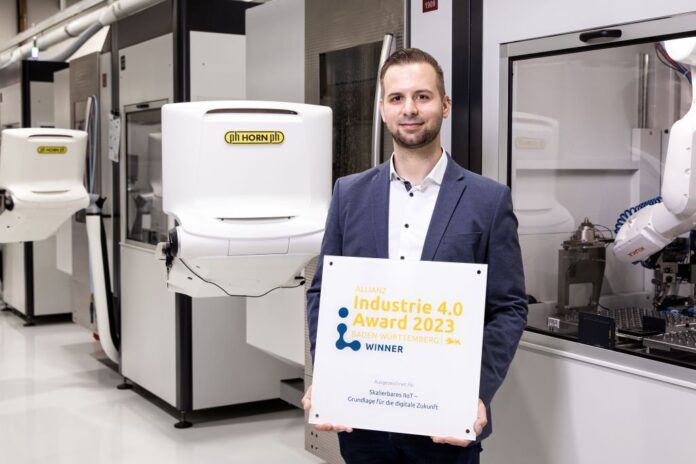

„And the winner is Horn“ – Die Allianz Industrie 4.0 Baden-Württemberg zeichnete die Die Paul Horn GmbH in Tübingen treibt kontinuierlich die Weiterentwicklung und Digitalisierung ihrer gesamten Wertschöpfungskette voran. Um die Digitalisierung im maschinennahen Umfeld zu beschleunigen, hat Horn eine skalierbare Standardlösung zur Anbindung von bestehenden und neuen Anlagen entwickelt. Durch die optimierte Vernetzung der Anlagen erhalten Horn-Kunden unter anderem eine noch bessere Lieferperformance.

Im Jahr 2018 startete Horn ein Projekt zur Digitalisierung und Vernetzung von Bestandsanlagen (Retrofit). Die Ziele sind unter anderem die Einführung einer serviceorientierten Architektur (SOA) in der Produktion sowie die Standardisierung der Daten im Sinne der Verwaltungsschale. Das erarbeitete Konzept soll außerdem die Grundlage für die Anbindung von zukünftigen Anlagen bilden. In der Vorstudie des Projekts zeigte sich schnell, dass für eine nachhaltige Digitalisierung die gesamte IT-Architektur der Fertigung betrachtet werden muss. Das Konzept der sogenannten Produktionskapseln beschreibt sowohl die methodische Vorgehensweise für die Ablösung der Automatisierungspyramide, als auch eine generische Industrie 4.0-Architektur, bestehend aus Infrastruktur (Hardware, Netzwerke, Standorte), Anwendungen, Schnittstellen, Technologien und Prozessen.

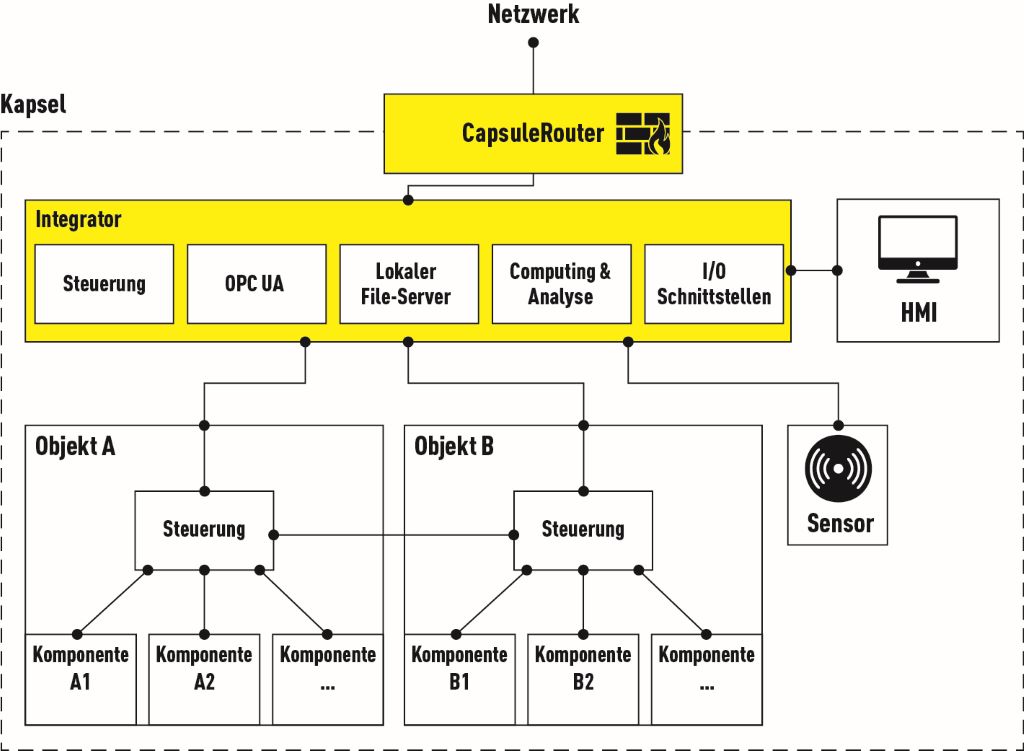

Die Produktionskapsel ist eine funktionelle Einheit von Komponenten, die zur Erfüllung eines bestimmten Zwecks notwendig ist. Beispielsweise besteht eine Produktionskapsel im Bereich Schleifen aus mindestens einer CNC-Maschine und ist bei Bedarf durch eine Automation, einen Rechner zum Edge-Computing oder mehr ergänzt. Das Konzept schränkt den Umfang einer Kapsel bewusst nicht ein, wodurch es sich generisch anwenden lässt. Dies reicht vom einzelnen smarten Sensor bis hin zu gesamten Fertigungsbereichen.

Neben der logischen Abgrenzung thematisiert das I4.0-Konzept auch die Kapselung der entstehenden Daten. Dabei geht es vor allem um das gezielte Verbergen von Informationen vor unberechtigtem Zugriff sowie um die Definition von Standardschnittstellen (Black-Box-Modell). Außenstehenden ist es nicht möglich mit einzelnen Komponenten einer Kapsel zu kommunizieren. Sie sehen nur die Daten und Funktionen, die diese bewusst bereitstellt. Zusammen mit einem semantischen Datenmodell wird so die Grundlage für die Standardisierung und Serviceorientierung der Fertigung geschaffen. Mit dem Einsatz von OPC UA steht ein passender Standard zur Verfügung, um das Konzept unter Berücksichtigung der IT-Sicherheit, zu realisieren.

Technisch erfolgt die Kapselung bereits auf Netzwerkebene durch den Einsatz von physischen oder virtuellen Routern mit lokalen Firewalls. Der von außen erreichbare, zentrale Kommunikationspartner einer Kapsel wird als Integrator bezeichnet. Die Aufgabe eines Integrators ist es, die Anbindung der Komponenten zu unterstützen – beispielsweise durch Übersetzung von proprietären Protokollen in OPC UA sowie durch Harmonisierung und Aggregation der Daten. Die (M2M-)Kommunikation der anderen Komponenten innerhalb einer Kapsel bleibt dabei unberührt. Außerdem stellt der Integrator lokale Dienste zur Vorverarbeitung der erfassten Daten oder zur Web-Visualisierung bereit.

Horn hat bereits den Großteil des Maschinenparks mit Produktionskapseln ausgerüstet. Die Flexibilität und Skalierbarkeit des Konzepts erlauben die schnelle Anbindung von unterschiedlichsten Anlagen. In der Produktion des Präzisionswerkzeugherstellers sind das weltweit rund 600 Maschinen und Anlagen. Hinzu kommen Geräte aus anderen Bereichen, zum Beispiel aus der Gebäudeleittechnik. Die Mehrwerte zeigen sich bei den vielfältigen Herausforderungen der unterschiedlichen Geschäftseinheiten: Für die IT sinkt der Administrationsaufwand, da die Fernwartung automatisiert ist und der Anlagenbediener diese selbst per Schlüsselschalter aktivieren kann. Die IT-Sicherheit erhöht sich durch die netzwerkseitige Isolation der Anlagen – die Kompromittierung einer einzelnen Maschine hat keine Auswirkung auf die restliche Produktion. Der hauseigene Maschinenbau und die Instandhaltung profitieren von einer überschaubaren Lagerhaltung und der Langzeitverfügbarkeit der verbauten und standardisierten Hardware. Die erfassten Daten lassen sich aufgrund Standardisierung und semantische Beschreibung automatisiert erfassen und auswerten. Über den Integrator werden die Energie- und Maschinendaten, wie beispielsweise Spindeldrehzahl oder Temperaturen zentral erfasst und einheitlich per OPC UA bereitgestellt. Die Lösung ermöglicht die Visualisierung auf Basis der Datenmodelle. Dies ermöglicht beispielsweise die Übersicht auf den Status aller Maschinen einer Fertigungsstraße. André Hoettgen:“Die Vernetzung der Anlagen erlaubt es die bestehenden Prozesse zu optimieren und zukünftige Fertigungstechnologien neu zu denken. Die kollektive Intelligenz verbessert die Lieferperformance und ebnet den Weg für noch vielfältigere Werkzeuge.“

Kontakt: