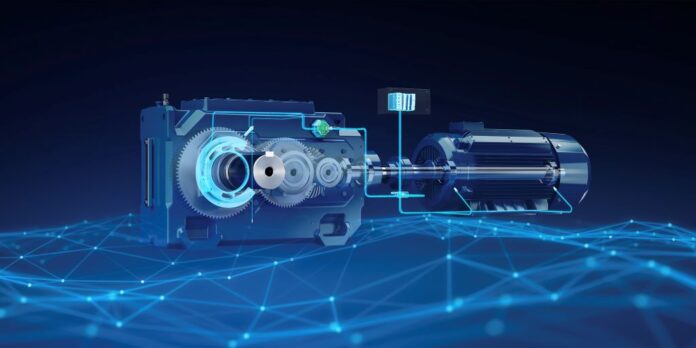

Die neuen Getriebe sind so konzipiert, dass sie eine breite Palette von Anwendungen mit ihren spezifischen Anforderungen abdecken, darunter Becherwerke, Förderbänder und Hub- und Krananwendungen. Mit einem breiten Spektrum an Leistungsklassen, Größen und Ausführungen decken die Flender One-Getriebe die unterschiedlichsten industriellen Bedarfe optimal ab.

Die perfekte Lösung bei jedem Getriebe

Flender One zeichnet sich durch seine maßgeschneiderten Lösungen aus. Die Kunden kaufen nur das, was sie benötigen. Das spart unnötiges Material und maximiert die Effizienz. Diese kundenspezifische Anpassung senkt die Betriebskosten und erhöht die Leistung, indem sie eine perfekte Lösung für jede spezifische Anwendung bietet. Darüber hinaus bieten die Getriebe eine breite Palette von Anbauteilen und anpassbaren Abtriebswellen.

Das Flender One-Design spart Zeit und Geld bei der Planung und dem Betrieb der Anlage. Der neue Konfigurationsprozess benötigt nur drei Parameter und ist in wenigen Minuten abgeschlossen. In Kombination mit sofort zugänglichen 3D-Daten, schneller Angebotslegung und kürzeren Lieferzeiten durch automatisierte Fertigungsprozesse werden die Projektlaufzeiten bereits in der Planungsphase beschleunigt. Insgesamt können Anlagenbetreiber durch vereinfachte Prozesse bis zu 25 Prozent Zeitersparnis in der Planung erzielen. Im Betrieb reduziert die Flender One-Plattform die Betriebskosten. Alle Getriebe sind mit einer leistungsoptimierten Metaperform-Verzahnung ausgestattet, die die Verlustleistung im Vergleich zu Vorgängermodellen um bis zu 20 Prozent reduziert und eine um 30 Prozent höhere thermische Kapazität ermöglicht. Auch die Lebensdauer der Lager steigt um 80 Prozent. Damit amortisieren sich die Kosten für Industriegetriebe von Flender schneller als je zuvor.

Intelligente Getriebe mit AIQ-Technologie

Flender One bietet integrierte Getriebeintelligenz direkt ab Werk. Jedes Getriebe verfügt über einen integrierten AIQ Core-Sensor, der digitale Überwachung und intelligente Onboard-Analysefunktionen bietet. Sie sind der Schlüssel für erhöhte Anlagenverfügbarkeit und Prozessoptimierung und reduzieren ungeplante Ausfallzeiten um bis zu 70 Prozent. Daten- und bedarfsorientierte Wartungsintervalle können die Servicekosten um bis zu 40 Prozent und die servicebedingten Ausfallzeiten um bis zu 50 Prozent senken. Die optionale Drehmomentmessfunktion ermöglicht die Optimierung von Prozessen und Betriebspunkten. Der AIQ Core Drehmomentsensor kann einfach über den Konfigurator ausgewählt werden.

Rouven Daniel, President Industrial Gear Units bei Flender, betont zudem noch einmal, dass Flender mit Hilfe der gesammelten Daten und KI-Modellen die Getriebe nur noch so groß dimensioniert, wie es für die jeweilige Anwendung erforderlich ist. „Die meisten Industriegetriebe aller Hersteller in der Branche, einschließlich Flender, waren bisher um bis zu 50 Prozent überdimensioniert. Mit Flender One und AIQ haben wir die richtigen Werkzeuge, um diese Überdimensionierung gemeinsam mit unseren Kunden kontinuierlich zu beseitigen. Dadurch können wir massive Einsparungen bei Rohstoffen, Energieverbrauch, Lieferzeiten und Bauraum realisieren. Jegliche Verschwendung wird im Hinblick auf die Umwelt und die Kosten eliminiert.

Auf dem Weg zum kundenindividuellen Getriebe

Die nächsten Erweiterungen der Flender One-Plattform werden es in Zukunft ermöglichen, Getriebe zu konfigurieren, die genau auf die jeweilige Anwendung und die damit verbundenen Anforderungen zugeschnitten sind. Trotz maximaler Individualität profitieren die Kunden von den Vorteilen der Serienfertigung: Prozesseffizienz in der Produktion und damit schnelle Lieferzeiten und niedrige Kosten.

Ermöglicht wird dies durch einen echten Meilenstein im Getriebebau: die vollständige Digitalisierung des Engineering-Prozesses. Der löst die Konstruktion exakt nach den Kundenanforderungen aus und setzt sie in einen vollautomatischen Fertigungs- und Lieferprozess um.

Andreas Evertz, CEO von Flender, erklärt: „Flender One steht für den radikalen Wandel, wie wir über Getriebe denken. Es ist nicht nur eine mechanische Weiterentwicklung seines Vorgängers FZG, sondern eine völlig neue Lösung von der ersten Kundenanfrage bis zum Betrieb in der Anlage.“

Rouven Daniel ergänzt: „Flender One steht dafür, individueller, effizienter und intelligenter zu sein. Mit einem leicht verständlichen Konfigurationsprozess, einer automatisierten Fertigung und umfassenden 3D-Daten und Dokumentationen in der Cloud spart er unseren Kunden wertvolle Zeit. Im Betrieb glänzt Flender One mit verbesserter Verlustleistung und AIQ-Optimierung. Es ist damit die effizienteste Flender-Getriebelösung, die wir je vorgestellt haben.“

Ein würdiger Nachfolger

Flender One tritt die Nachfolge der renommierten Standard-Industriegetriebebaureihe FZG (Flender Zahnradgetriebe) an, von der bereits über 500.000 Einheiten im Einsatz sind. Als bisher erfolgreichste Standard-Industriegetriebebaureihe hat das FZG die Messlatte hoch gelegt. Das Flender One ist entwickelt worden, sie mit seinen innovativen Merkmalen und seinen herausragenden Leistungsdaten zu übertreffen.

Kontakt: