Im Sekundentakt loggten sich rund 70 Experten für den letzten Schliff im September 2020 ein: Aus den USA, Kanada, China, Europa und anderen Teilen der Welt kamen die Teilnehmer der »4th Conference on Laser Polishing – LaP 2020«, die erstmals virtuell stattfand. Im Mittelpunkt der Veranstaltung des Fraunhofer-Instituts für Lasertechnik ILT in Aachen stand das laserbasierte Entgraten und Polieren – eine spannende Reise unter anderem zu taumelnden Lasern, High-Speed-Überwachung mit KI-Unterstützung und zur 9-Achs-Simultanbearbeitung.

Im Jahr 2014 startete das Fraunhofer ILT die erste »Conference on Laser Polishing – LaP« zum Austausch von Forschungsergebnissen in einem internationalen Rahmen. Sie hat sich seitdem unter Dr. Edgar Willenborg, Leiter des Fraunhofer ILT-Forschungsteams für laserbasiertes Entgraten und Polieren, zu einem gut besuchten englischsprachigen, internationalen Treffpunkt für Laserpolier-Experten aus aller Welt entwickelt.

Die Vorträge auf der ersten Online-Konferenz startete Dr. Dr. André Temmler, wissenschaftlicher Mitarbeiter in der Abteilung für Maschinenbau an der Tsinghua Universität, Peking. Der frühere Fraunhofer ILT-Projektleiter demonstrierte sowohl High-Speed-Aufnahmen vom Laserumschmelzen in brillanter Qualität als auch einen neuen hybriden Laserprozess für die Schmelzstrukturierung.

Dabei erzeugt ein CW-Laser (Fokus: 560 μm) ein Schmelzbad und ein zweiter gepulster Laser (Fokus: 17 μm) verdampft und verformt die Schmelzbadoberfläche durch den Dampfdruck. Spannend waren aber auch seine Berichte zu Experimenten mit dem Standardprozess: Im Mittelpunkt stand das Laserpolieren von Werkzeugstahl H11. Unter Laborbedingungen sind Rauheiten von Ra 0,05 μm möglich. Schlüssel dazu sind die richtige Wahl der Verfahrensparameter und des Schutzgases.

Laserumschmelzen optimiert die Lichtbündelung

Wie sich kompliziert geformte Oberflächenstrukturen von Werkzeugen für PMMA-Scheinwerfer gezielt mit dem Laser maßschneidern lassen, erläuterte Dr. Evgueni V. Bordatchev, Teamleiter am National Research Council of Canada in London (Ontario).

Das deutsch-kanadische Gemeinschaftsprojekt modifizierte den Laserumschmelzprozess als Alternative zum bisherigen Strukturieren mithilfe von Diamantwerkzeugen: Zusammen mit dem Fraunhofer ILT und der RWTH Aachen University gelang es, mit einem 100 W-Laser Werkzeugeinsätze aus 1.2343 so zu strukturieren, dass sich eine ausreichend homogene Lichtverteilung und Auskoppeleffizienz erreichen ließ.

Das Laserpolieren von Metalloberflächen, die mit Diamantwerkzeugen ultrapräzise bearbeitet wurden, behandelte Dr. Hemmo Touvinen von der North Karelia University of Applied Sciences aus Joensuu in Finnland (University of Eastern Finland). Untersuchungen an chemisch abgeschiedenem Nickel ergaben, dass sich vom Diamantwerkzeug verursachte periodische Strukturen am besten mit Nd:YAG-Lasern (1064 nm) bei Pulsdauern von 7 ns beseitigen lassen. Die Oberflächenrauheit erhöhte sich allerdings auf 40 nm.

Glas gezielt polieren

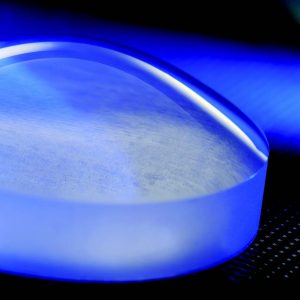

Einen Hybridprozess unter anderem für optische Linsen präsentierte Manuel Jung, ein wissenschaftlicher Mitarbeiter aus Willenborgs Team am Fraunhofer ILT. Zusammen mit der Technischen Hochschule Deggendorf analysierten die Aachener im HyoptO-Projekt, wie sich Kosten und Zeitaufwand bei der Fertigung von Optiken aus Glas optimieren lassen.

Der Prozess besteht aus Vorschleifen, Laserpolieren und abschließendem mechanischem Korrekturpolieren. Zum Einsatz kam ein CO2-CW-Laser (Wellenlänge: 10.600 nm, 1 kW). Das Laserpolieren (10 s für eine Linse mit 30 mm Durchmesser) verringerte dabei den zeitlichen Aufwand für das abschließende mechanische Polieren deutlich. Das Ergebnis kann sich sehen lassen, denn der Hybridprozess senkte die Bearbeitungszeit von Standardlinsen aus Borosilikat-Kronglas (NBK7) bereits um 29 Prozent und von optischem Quarzglas um 63 Prozent.

Eine vorteilhafte Form von Hybridtechnik hat auch das Shenzhen Institute of Information Technology aus China entwickelt. Wissenschaftler Dr. Bowei Luo berichtete vom Einsatz eines Dauermagnetfeldes beim Laserpolieren von Werkzeugstahl. Ohne Magnetfeld erreichte der gütegeschaltete Festkörperlaser mit einer Leistung von 400 W und einem maximal 0,54 mm breiten Laserstrahl eine Rauheit Ra von 0,514 μm, der sich bei einer magnetischen Flussdichte von 0,4 T auf 0,168 μm deutlich verbesserte.

Versuche ergaben, dass sich der Poliereffekt bereits bei viel schwächeren Magnetfeldern verbessert, optimal scheint aber eine Flussdichte von 0,4 T zu sein. Höhere Werte führten bislang nicht zu besseren Ergebnissen.

»Taumelnder« Laser: Rauheit sinkt um mehr als 60 Prozent

Den Laserstrahl ins Taumeln brachten die University of Wisconsin-Madison und das Bremer Institut für angewandte Strahltechnik BIAS. US-Wissenschaftler Patrick J. Faue stellte das trochoidale Laserpolieren vor, bei dem die Überlagerung von Spiral- und Kreisbewegungen den Strahl quasi taumeln lässt.

Ein maximal 30 W starker Faserlaser (Wellenlänge: 1070 nm, Durchmesser Laserfokus: 150 μm) polierte Edelstahl 316L mit 30 mm/s Vorschub. Das deutsch-amerikanische Team untersuchte, wie drei verschieden taumelnde Strahlen (Bereich: 1 bis 15 μm) sich auf das Ergebnis auswirken. Interessanterweise senkten alle drei Taumelarten die Rauheit Ra um mehr als 60 Prozent. Es treten dabei allerdings Prozessartefakte zum Beispiel in Form von Oberflächenwelligkeiten auf.

Die Zunahme an additiv gefertigten Bauteilen beeinflusste auch die Inhalte der LaP 2020. Professorin Yingchun Guan, Beihang University in Peking, stellte Methoden zum Laserpolieren von metallischen 3D-Druck-Bauteilen vor, die unter anderem per Laser Powder Bed Fusion LPBF, einem laserbasierten 3D-Druckverfahren im Pulverbett, entstanden.

Positive Erfahrungen machte das Institut unter anderem bei Titan und Nickellegierungen (Inconel 718), deren Rauigkeit Ra sich von mehr als 10 µm auf unter 0,1 μm senken ließ. Poliert wurden Turbinenkomponenten, sogenannte Blades, mit hoher Effizienz (100 bis 400 cm²/h). Das Polieren steigerte Härte und Verschleißfestigkeit um 25 bis 40 Prozent.

Porosität von metallischem 3D-Druckbauteil gesenkt

Wie sich die Porosität von oberflächennahen Schichten in LPBF-Bauteilen per Laserpolieren reduzieren lässt, untersuchte Lucas-Hermann Beste, Wissenschaftler am Bremer Institut für angewandte Strahltechnik BIAS, in Zusammenarbeit mit der University of Wisconsin-Madison, USA.

Wie es gelingt, zeigte ein Versuch mit einer Kobaltchrom-Legierung (CoCr), einem Werkstoff, der oft in der Medizintechnik eingesetzt wird. Unter Argon-Schutzgas laserpolierte ein gütegeschalteter 35 W Festkörperlaser (1080 nm) einen kleinen CoCr-Würfel mit einem 120 μm Laserstrahl und einem Vorschub von 120 bis 200 mm/s. Die Porosität ließ sich dabei um bis zu 63 Prozent und die Rauheit Sa um rund 75 Prozent auf durchschnittlich 2 μm verringern.

Zu besonders anspruchsvollen Bauteilen zählen Werkzeuge und Formen, denn mit dem Polieren steht und fällt die spätere Qualität und das Aussehen der entsprechenden Produkte. Wegen der anspruchsvollen Geometrie erklärte Laura Kreinest, Mitarbeiterin am Lehrstuhl für Digital Additive Production DAP der RWTH Aachen University, wie sich der Laserprozess an die oft sehr ungleichmäßigen Bearbeitungspfade anpassen lässt.

Sie demonstrierte es anhand eines Werkzeugs aus GGG40, mit dem Glasflacons entstehen. Infrage kamen drei Prozessstrategien: Laserpolieren mit 5+3-, 8- oder 9-Achs-Bearbeitung. Bei komplexen Geometrien ist besonders die 9-Achs-Simultanbearbeitung vorteilhaft, da hier die CAM-NC-Bahnplanung in Werkstückkoordinaten infrage kommt.

Bewährt hat sich dabei der Einsatz einer CAM-NC-Datenkette (z. B. Powermill, Technology Processor TP4, LasPC), die vom Fraunhofer ILT entwickelt wurde. Die Laserpolitur wurde auf einer Maschine der Maschinenfabrik ARNOLD aus Ravensburg demonstriert. Ausgelegt ist die Maschine für bis zu 100 kg schwere Bauteile und einen Durchmesser von maximal 450 mm.

Die Qualität des Laserpolierprozesses lässt sich bei der Vielzahl von beeinflussenden Parametern erhöhen, wenn das Verfahren mit Blick auf die Prozesssicherheit überwacht wird: Jack Anthony Beyfuss, Associate Professor und Director of Research University of Western Ontario, London (Kanada) setzt dabei auf thermografische Echtzeit-Überwachung und KI-Software.

Ein Tachyon MWIR-Kamerasystem zeichnete die Arbeitsweise von polierenden Lasern (5 bis 35 W) mit 3000 Bildern pro Sekunde (64×64 Pixel) auf, um unter anderem mit Hilfe der Analysesoftware MATLAB die dabei entstehende enorme Datenmenge im Sinne einer effizienten Weiterverarbeitung zu reduzieren.

Laut Beyfuss zeigte sich, dass die Analyse der Mustererkennung die Auswahl der am besten geeigneten Informationsmerkmale ermöglicht. Den Regelkreis schloss er mit Hilfe eines KI-Programms, das nach dem Prinzip des Machine-Learnings im Zusammenspiel mit einem Bayes’schen Netz arbeitet.

Unterm Strich: Erfolgreiche Online-Premiere

Zufrieden stellte Initiator und Moderator Willenborg vom Fraunhofer ILT abschließend fest: »LaP Nummer vier musste virtuell stattfinden, doch die Premiere hat prima geklappt. Ich freue mich auf ein Wiedersehen mit der internationalen Laserpoliergemeinde auf der fünften LaP, die im Jahr 2022 hoffentlich wieder live in Aachen stattfindet.«

Kontakt: