Mit Mikrobauteilen wie Mikrotiterplatten, verschiedenen mikrofluidischen Geräten und „Organs on a Chip“ werden anspruchsvolle Forschungsprojekte unterstützt.

An der Universität Heidelberg entstand 2022 das Institute for Molecular Systems Engineering and Advanced Materials (IMSEAM), das neue Materialien, Methoden und Technologien aus synthetischen und natürlichen Bausteinen auf molekularer Ebene entwickelt. Dort hat sich die Microfluidics Core Facility (µFlu CF) zum Ziel gesetzt, alle interessierten Forschungsgruppen mit Beiträgen zum Projektdesign, zur Herstellung von mikrofluidischen Chips und zu Experimenten in Biosicherheitslaboren zu unterstützen. Ab Mai 2022 wurden Instrumente für die Herstellung und Analyse mikrofluidischer Chips beschafft, wozu auch ein Mikro-3D-Drucker gehören sollte.

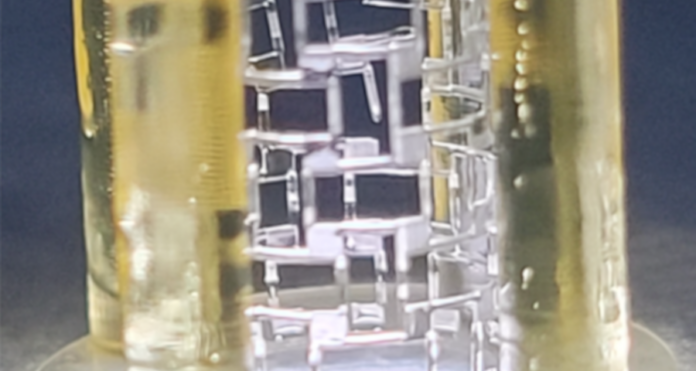

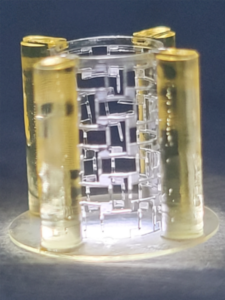

Nach einer ausführlichen Marktrecherche wurde ein typisches Design ausgewählt und mehreren Anbietern zugesandt. „Bei uns besteht die Herausforderung darin, enge Kanäle mit möglichst glatten Wänden zu drucken, damit es später keine Turbulenzen gibt“, erklärt Dr. Sadaf Pashapour, Projektleiterin der Core Facility. „Nur BMF konnte das Musterteil perfekt produzieren.“ Dazu hat das Unternehmen die entwickelten Projektionsmikro- Stereolithografie (kurz PμSL) entwickelt, mit der man die richtige Auflösung, Genauigkeit und Präzision für die Mikrofertigung erreicht. „Wir haben uns für einen microArch S140 von BMF entschieden, ein Desktop Modell mit 10µm Auflösung“, sagt Dr. Pashapour. „Dieses unglaubliche Gerät bringt sehr gute Resultate.“

Seit September 2023 arbeitet der microArch S140 nun rund um die Uhr – bis auf eine Weihnachtspause. „Der S140 erfüllt unsere Anforderungen an Genauigkeit und Präzision jedes Mal – die Oberflächen werden genauso glatt, wie wir sie brauchen“, sagt Dr. Pashapour. Neben festem Harz würde sie in Zukunft auch gerne elastische Materiale verwenden, etwa für eine synthetische Lunge als „Organ on a Chip.“

Kontakt: