Tebis 4.1 ist ein durchgängig parametrisch-assoziatives CAD/CAM-Komplettsystem, mit dem sich Aufgaben in Konstruktion, Fertigungsaufbereitung und CAM-Programmierung teilweise hochautomatisiert in einem einzigen System erledigen lassen.

Bernhard Rindfleisch, Firmengründer und Vorstandsvorsitzender der Tebis AG erklärt: „Mit Tebis 4.1 geben wir Unternehmen im Mittelstand sowie Großunternehmen eine durchgängige Lösung an die Hand, mit der sie ihre Fertigungsprozesse auf lange Sicht zukunftstauglich machen.“

Die wichtigsten Features und Kennzeichen des neuen Komplettsystems von Tebis im Kurzüberblick

Robustes CAD-Hybridsystem vereint Freiformflächen und Solids

(Bildnachweis: Tebis AG)

Die komplett neu entwickelte parametrisch-assoziative Systembasis ist speziell auf die Anforderungen der Einzelteil- und Kleinserienfertigung abgestimmt, in der enge Liefertermine, häufige Bauteiländerungen, eine hohe Variantenvielfalt und unterschiedliche Datenqualitäten den Alltag bestimmen. Deshalb unterscheidet Tebis im Gegensatz zu vielen anderen volumenbasierten Systemen nicht zwischen Flächen sowie offenen und geschlossenen Solids.

Alle Objekte können miteinander verschnitten werden, ohne dass dies zu Fehlermeldungen führt. Tebis berechnet immer ein Ergebnis – selbst bei vorhandenen Lücken in der Flächentopologie. Ein weiteres Plus: Ähnlich wie im CAM-Umfeld lassen sich nun auch CAD-Tätigkeiten mit Schablonen strukturieren und standardisieren.

Einfache und intuitive Benutzerführung

Die neue Benutzerführung wurde in enger Zusammenarbeit mit Tebis Anwendern verbessert. Sie orientiert sich konsequent an der logischen Vorgehensweise von CAD-Konstrukteuren und CAM-Programmierern. Mit dem überarbeiteten Strukturbaum behalten Anwender stets den Überblick: Im CAD-Knoten sichten sie CAD-Elemente und passen parametrisch-assoziativ konstruierte Objekte auf Basis der Entstehungshistorie schnell und einfach an. Analog dazu enthält der CAM-Knoten des Baums den Arbeitsplan.

Mit dem Arbeitsplan und der Tebis NCJob-Technologie erzeugen und verwalten CAM-Programmierer alle NC-Programme für sämtliche Technologien, die zur Fertigung eines Bauteils benötigt werden – vom Fräsen übers Drehen bis zum Härten. Der Arbeitsplan bildet den kompletten Herstellungsprozess mit klar strukturierten Bedienabfolgen ab und leitet logisch durch die CAM-Programmierung.

Ein Vorteil ist auch die Personalisierbarkeit der Benutzeroberfläche: Sie ist individuell konfigurierbar und somit genau an spezielle Aufgaben und Bedürfnisse anpassbar. Selbstverständlich lassen sich diese Konfigurationen auch für unternehmensweite Standards als Vorlage nutzen.

Mehr Automatisierung der Prozessabläufe

Die Plattform 4.1 bietet alle wesentlichen Voraussetzungen für die sichere, schnelle und mannarme Produktion in der Maschinenhalle und damit für die Automatisierung der gesamten Fertigungsprozesse.

So ist die MES-Software ProLeiS, mit der sich auch komplexe Fertigungsprojekte automatisiert planen, steuern und durchführen lassen, vollständig angebunden. ProLeiS lässt sich als Integrationsplattform problemlos mit vor- und nachgeschalteten Systemen wie PDM-, ERP- und Maschinen-Leitsystemen kombinieren.

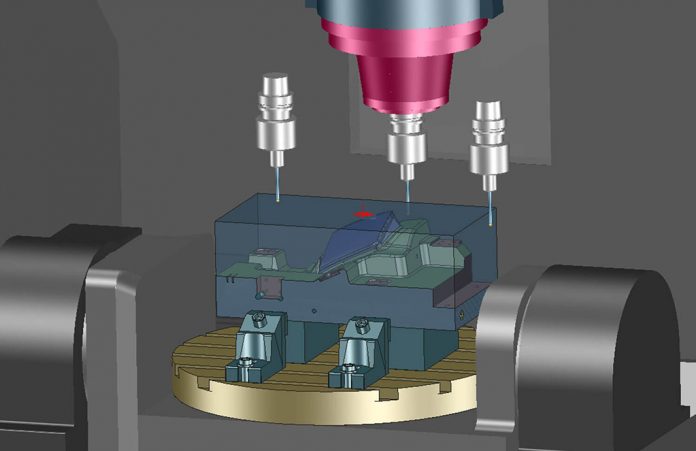

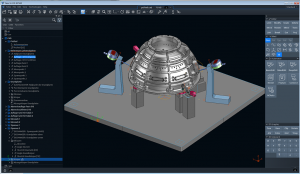

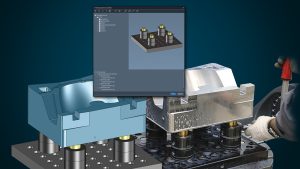

Zudem wurden die bewährten virtuellen Prozessbibliotheken, in denen sämtliche realen fertigungsrelevanten Komponenten als digitale Zwillinge detailgetreu abgebildet sind, um eine Spannmittelbibliothek ergänzt. Mit dieser lassen sich Spannelemente und Spannmittelgruppen komfortabel anlegen und verwalten sowie die Maschine virtuell rüsten. Alle relevanten Informationen werden mit der NC-Dokumentation an den Rüstverantwortlichen übergeben.

Ebenso sind alle Messaufgaben komplett in den Fertigungsprozess integriert. So lässt sich direkt im CAM-System prüfen, ob das Bauteil korrekt aufgespannt sowie das Rohteil richtig dimensioniert und orientiert ist – dies garantiert kürzere Rüst- und Bearbeitungszeiten, eine höhere Bauteilqualität und weniger Nachbesserungsschleifen.

Für mehr Sicherheit sorgt auch die vollständige Berücksichtigung des Maschinenkopfs bei der Kollisionsprüfung während der NC-Berechnung. Bei möglichen Kollisionen mit dem Maschinenkopf werden die betroffenen Bereiche automatisch verkleinert oder von der Bearbeitung ausgeschlossen. Auch hier gilt: Bei der Prüfung wird keine Ersatzgeometrie, sondern die reale Kopfgeometrie herangezogen.

Kontakt: