Ziel des kürzlich abgeschlossenen Projekts »AdaptCAD« war es, Abweichung zwischen dem 3D-CAD-Modell und dem realen Bauteil zu erkennen und zu minimieren. »Indem das CAD-Modell an das tatsächliche Fertigungsergebnis angepasst wird, wird der Planungsaufwand für Folgeprozesse signifikant reduziert. Das spart Zeit und Geld«, sagt Alexander Ibach, der das Projekt am Fraunhofer IPT leitete.

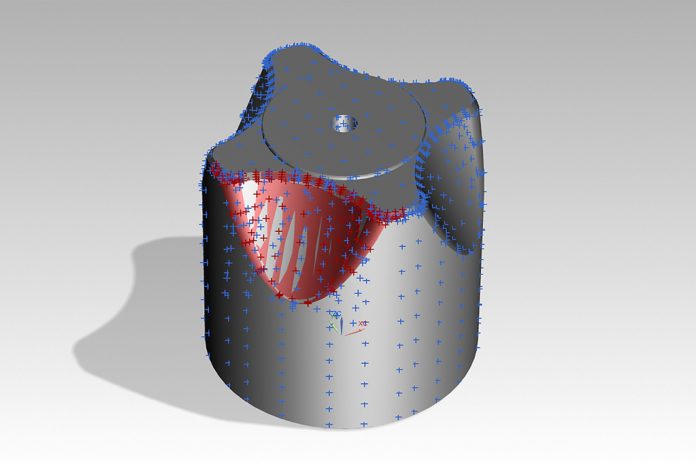

Um das Projektziel zu erreichen, konstruierte das Aachener Team zunächst ein 3D-CAD-Modell des Demonstrator-Bauteils. Während des Fertigungsprozesses erfassten die Wissenschaftler mithilfe geeigneter Erfassungslösungen hochfrequente Maschinen- und Sensordaten der Werkzeugmaschine. Diese wurden automatisiert in eine Datenbank übertragen und strukturiert gespeichert. Die Daten nutzten die Wissenschaftler anschließend, um die tatsächliche Geometrie des Werkstücks mit dem im Vorfeld konstruierten CAD-Modell abzugleichen und das Modell entsprechend der Abweichungen anzupassen.

Neuer Algorithmus adaptiert dreidimensionale Modelle und ermöglicht die angepasste Bahnplanung von Folgeprozessen

Die zentrale Aufgabe im Projekt war die Entwicklung eines Algorithmus, der erstmals die Adaption von dreidimensionalen Modellen erlaubt. Als Basis diente ein bereits bestehender Algorithmus für die zweidimensionale Modellierung, den das Aachener Forscherteam für die dreidimensionale Modellierung erweiterte und optimierte.

»Die Erzeugung des angepassten 3D-Modells war eine enorme Herausforderung. Das Modell sollte nicht, wie sonst üblich, nur auf numerischer Basis konstruiert werden. Numerische Modelle sind entweder ungenau, oder der Computer braucht Tage oder sogar mitunter Wochen zum Rechnen. Zudem lassen sich numerische Modelle nur schwer für die CAM-Bahnplanung von Folgeprozessen verwenden«, so Alexander Ibach.

Der »AdaptCAD«-Ansatz basiert auf einem analytischen Modell. Analytische Modelle sind im Gegensatz zu numerischen Modellen deutlich genauer. Mit diesem Verfahren konnten die Projektpartner direkt auf dem angepassten CAD-Modell die Bahnplanung der Folgeprozesse vornehmen. Darüber hinaus eignet sich das analytische Modell für nachfolgende Berechnungen. Den Algorithmus integrierten die Konsortialpartner in ein kommerzielles CAD/CAM-System. Im letzten Projektabschnitt fertigte das Team gemeinsam mit einem Partner aus dem Automobilsport in mehreren Versuchsreihen erfolgreich Demonstratorbauteile.

Anwendung des Algorithmus auch zur Geometrieerfassung digitaler Zwillinge

Das Aachener Forschungsteam ist zufrieden mit den Ergebnissen des Projekts. »Der neue Algorithmus ist ein weiterer Baustein zur Digitalisierung der Fertigung. Er kann dabei helfen, Produktionsprozesse künftig noch effizienter zu planen und auszulegen. Mit so einem Tool können wir die Qualität gerade von Kleinserienbauteilen verbessern und Ausschuss verringern«, sagt Philipp Ganser, Leiter der Abteilung Hochleistungszerspanung am Fraunhofer IPT.

Ganser weiter: »Darüber hinaus leisten wir damit auch einen Beitrag zur Weiterentwicklung der Geometrieerfassung und Anpassung digitaler Zwillinge«. In einigen geplanten Nachfolgeprojekten will sein Team den Algorithmus weiterentwickeln und in neuen Anwendungsfeldern testen, etwa bei der Fertigung von Turbomaschinenkomponenten sowie medizinischen Implantaten.

Das Forschungsvorhaben »AdaptCAD« wurde vom Europäischen Fonds für regionale Entwicklung (EFRE) in Nordrhein-Westfalen gefördert.

Kontakt: