Sensoren von Kistler ermöglichen es, in verschiedensten Anwendungen Daten zu dynamischen Messgrößen wie Druck, Kraft, Drehmoment und Beschleunigung zu sammeln. In diesen Daten steckt jedoch häufig noch deutlich mehr Potenzial. „Vielen Kunden und Partnern ist gar nicht bewusst, welches Potential in ihren Daten begraben liegt – das wollen wir ändern. Durch datengestützte Analysen und Methoden können wir in vielen Bereichen Mehrwerte zu unserer Sensorik liefern“, erklärt Dr. Nikola Pascher, Head of Innovation Lab. Algorithmen bilden dabei die Basis für intelligente Software, die selbstständig Lösungsvorschläge liefert und so nachhaltig dazu beiträgt Prozesse zu optimieren und Vorhersagen zu treffen.

Im Zentrum steht neben dem Ziel, das meiste aus den Daten herauszuholen, der Wissensaustausch zwischen Kistler und den Anwendern der Sensorik. „Bei uns trifft Know-how auf Kreativität mit Start-Up Spirit. Bei Kistler gibt es Experten für alle Anwendungsbereiche unserer Sensoren. Diese ziehen wir bei der Entwicklung der Algorithmen und smarten Servicelösungen hinzu. Aber auch von unseren Kunden können wir viel lernen. Vor allem bekommen wir durch sie Zugriff auf Daten aus unterschiedlichen realen Anwendungsfällen, die uns helfen, unsere Produkte noch besser auf die entsprechenden Bedürfnisse anzupassen,“ so Pascher zu den Vorteilen, die beide Seiten aus der Zusammenarbeit ziehen.

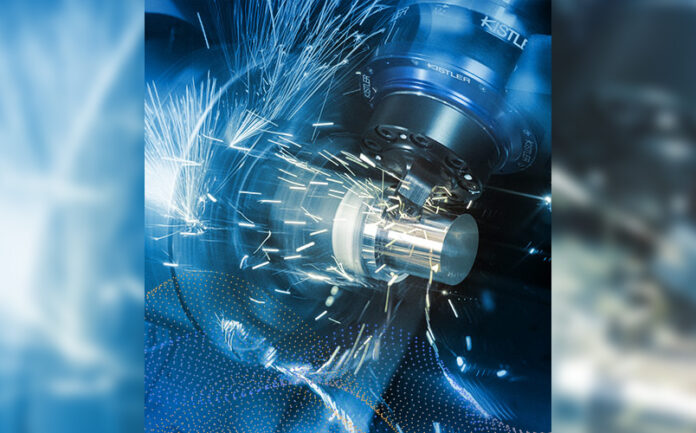

Qualität in der Zerspanung noch besser im Blick behalten

Im Rahmen einer Proof of Concept Studie gelang es dem Team anhand gesammelter Messwerte, einen Algorithmus zu berechnen, der die Kraftverteilung über den gesamten Zerspanprozess überwacht und mithilfe von künstlicher Intelligenz Abweichungen vom Normalzustand ermittelt. Dieser soll als Basis für eine noch effizientere Produktion mit deutlich reduzierter Ausschussrate dienen. „Statt Prozesse einfach zu überwachen, nutzen wir die gesammelten Daten, um Muster zu erkennen und genaue Vorhersagen bezüglich der Qualität der produzierten Produkte zu treffen“, erläutert Pascher das Potenzial der Entwicklung.

Fahrzeuggewicht als Basis von neuen Verkehrskonzepten

In einem weiteren Test verglichen die Messtechnik-Experten von Kistler über mehrere Monate hinweg die Daten von Weigh In Motion Stationen. Diese Messstationen sollen primär Daten zum Gewicht des Lastenverkehrs erfassen und ermöglichen, überladene Fahrzeuge aus dem Verkehr zu ziehen oder mit Bußgeldern zu belegen. In den Daten steckten aber noch mehr Informationen: So konnten die Experten Verkehrsspitzen auf bestimmten Strecken zielsicher vorhersagen.

Zudem bewiesen die Daten, dass etwa jeder dritte Laster leer fährt. Für Verkehrsplaner und Behörden könnten die Daten eine Planungsgrundlage für neue Infrastrukturprojekte sein. Speditionen könnten von den Informationen profitieren und Fahrten effizienter planen. „Die Erkenntnisse ebnen den Weg für neue, datenbasierte Verkehrskonzepte“, verdeutlicht Pascher. „Durch solche Daten eröffnen sich verschiedenste Möglichkeiten, wie sich wirtschaftliche und ökologische Interessen besser schützen lassen.“

Nikola Pascher und ihre Kollegen vom Innovation Lab blicken positiv in die Zukunft: „Wir stehen noch ganz am Anfang der Entwicklung – Machine Learning und künstliche Intelligenz werden in den nächsten Jahren in immer mehr Bereichen große Sprünge in der Entwicklung von neuen Lösungen ermöglichen.“

Kontakt: