Vibrationstest und Klimakammer – das sind typische Stationen bei der Qualifizierung eines Lasersystems für den Weltraumeinsatz. Trotz höchster Belastungen müssen die Systeme mikrometergenau justiert bleiben, um im All sicher arbeiten zu können.

Am Fraunhofer ILT in Aachen wurde in den vergangenen Jahren die Montagetechnik für solche Lasersysteme entwickelt und immer weiter verbessert. Dabei arbeiten die Expertinnen und Experten des Fraunhofer ILT mit Partnern wie DLR, Airbus Defence and Space, TESAT Spacecom sowie der ESA zusammen, um komplexe optische Systeme zu bauen.

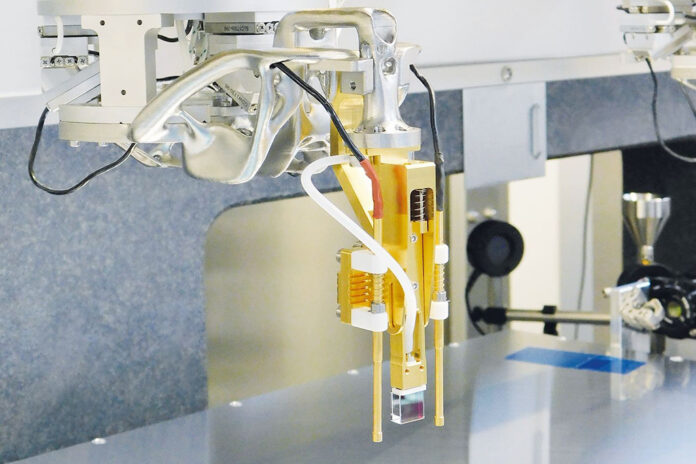

Für den Aufbau dieser optischen Systeme werden modernste Technologien eingesetzt: Alle wesentlichen Justierschritte werden mit manuell geführten Robotern im Pick & Align-Verfahren vorgenommen. Ein zentrales Werkzeug ist der Greifarm. Er sitzt auf einem Hexapoden und positioniert die Bauteile mikrometergenau im optischen Aufbau. Dort werden sie auf wenige mikro-rad genau justiert und durch Löten fixiert. Der Aufbau des Greifarms ist entscheidend für die Präzision der Montage und gibt auch das maximale Gewicht der optischen Komponenten vor.

Mit bionischem Design und additiven Methoden zu mehr Tragkraft

Um die Leistungsfähigkeit der Aufbautechnologie weiter zu steigern, entwickelte das Fraunhofer ILT einen komplett neuen Greifarm. Nach seiner Konstruktion legten die Kolleginnen und Kollegen des Lehrstuhls für Digital Additive Production DAP der RWTH Aachen University zudem die bionischen Strukturen so aus, dass bei kleinerem Eigengewicht seine Nutzlast vergrößert werden konnte.

Gefertigt wurde der topologieoptimierte Greifarm schließlich via Laser Powder Bed Fusion (LPBF) ebenfalls am Lehrstuhl DAP. Dank einer speziellen Nachbearbeitung erreicht der Greifarm die Reinraumklasse ISO5. Das ist ein absolutes Novum – bislang verhinderte Restpulver an den Bauteilen den Einsatz additiver Methoden bei solchen Präzisionswerkzeugen im Reinstraum. Der neue Greifarm ist zweigeteilt mit einem statischen und einem beweglichen Teil. Zuleitungen für benötigte Medien sind zur Minimierung der Kontamination in den Greifarm integriert.

Für die Missionen der Zukunft

Dieses Präzisionswerkzeug bewegt deutlich schwerere Teile als das bislang eingesetzte Werkzeug, gleichzeitig ermöglicht es eine stabilere Justage. »Wir beschreiten mit dieser Technologie einen für uns neuen Weg. Es wird nicht erst konstruiert und dann geschaut, ob das Bauteil die gewünschten Eigenschaften hat, sondern die Bauteilgeometrie wird für die Belastungsszenarien optimiert«, beschreibt Michael Janßen, der seit Jahren am Fraunhofer ILT die Greifer für die Montage konstruiert, die Vorgehensweise.

Eingesetzt wird der neue Greifer im Rahmen von FULAS – einer universellen Technologieplattform, welche die Aachener zum Aufbau von Lasersystemen in Luft- und Raumfahrtprojekten entwickelt haben. »Wir haben in die Fertigung des neuen Greifers die Erfahrungen aus der gesamten FULAS-Entwicklung eingebracht« resümiert Projektleiter Heinrich Faidel vom Fraunhofer ILT die Aktivitäten.

Ein System auf FULAS-Basis wird derzeit für die deutsch-französische Klimamission MERLIN (Methane Remote Sensing Lidar Mission) aufgebaut. Der Kleinsatellit MERLIN soll von Kourou, Französisch-Guayana, aus in den Weltraum befördert werden, um die Verteilung von Methan in der Erdatmosphäre zu kartieren. Kernkomponente des Satelliten ist ein LIDAR-Laser, der Lichtpulse in die Atmosphäre schickt und aus dem zurückgestreuten Licht die Methankonzentration bestimmt.

Kontakt: