Mayfran International Europe ist eines der weltweit führenden Unternehmen für Schrottfördersysteme mit über 2.000 installierten Anlagen der Produktreihe MWD (Metal Working Dry). „Trocken“ ist wörtlich zu nehmen, wie Bereichsleiter Frans Herings weiß: „Stanzbleche sind heutzutage immer weniger mit Öl benetzt, was dazu führt, dass die Förderbandketten nicht mehr ausreichend geschmiert werden. Hierauf reagieren wir mit entsprechenden Schmieranlagen, die exakt die richtige Menge Schmierstoff dosieren.“

Rasiermesserscharfer Stanzschrott

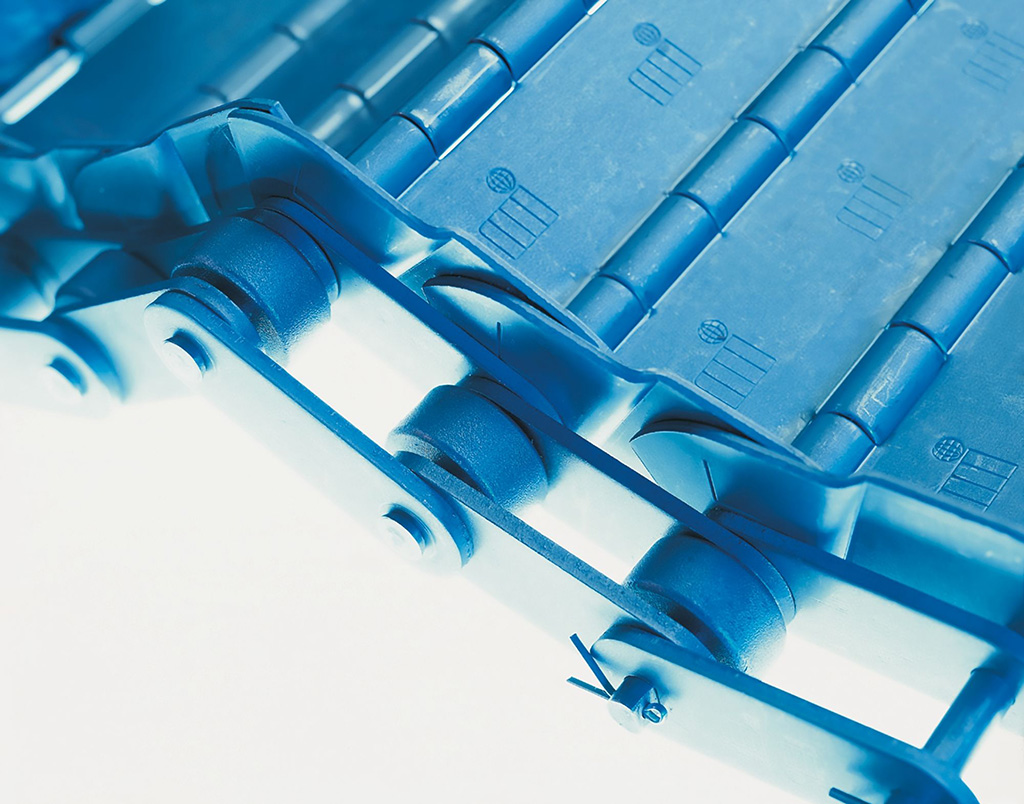

Und es gibt weitere Herausforderungen: Die Bleche, speziell für den Karosseriebau und für Strukturbauteile, werden immer härter und dünner, was zwar Gewicht spart, „die Stanzabfälle aber regelrecht zu kleinen Messern macht“, wie Herings erklärt. Ein Widerspruch zum möglichst weichen Stahl, aus dem das Förderband bestehen sollte, um die Bandscharniere im Produktionseinsatz nur wenig zu belasten. Das habe jedoch nichts an der schon sprichwörtlichen Standzeit und den niedrigen Wartungskosten der Mayfran-Bänder, die teilweise seit Jahrzehnten im Einsatz sind, geändert.

Ralph Muhm, Leiter Verkauf, Service und Marketing: „Unsere Entsorgungs- und Förderanlagen werden seit mehr als 40 Jahren hauptsächlich von allen namhaften Herstellern in der Automobilindustrie und ihren Zulieferern gebraucht – wie aktuell gerade wieder von BMW in China und Großbritannien.“ Weitere wichtige Kunden seien darüber hinaus die Hersteller von weißer und brauner Ware sowie die Blechprofil- und die Gießerei-Industrie. „Immer bedeutender wird die Elektroindustrie mit ihrem steigenden Bedarf an gestanzten Motorenblechen für die Elektromobilität und auf lange Sicht das Recycling von Autobatterien.“

Spezielle Konstruktion garantiert ein langes Leben

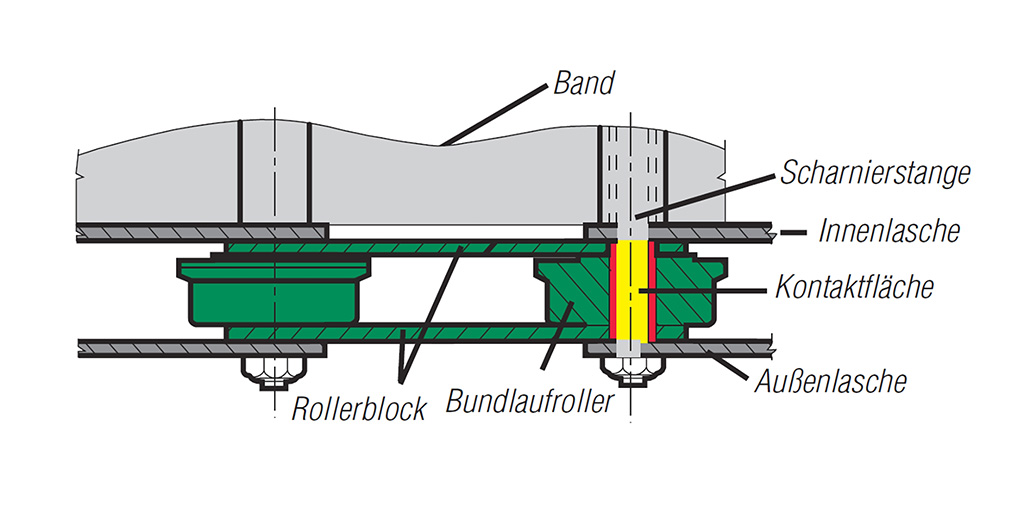

Der Standard in diesem Bereich sind Scharnierbandförderer, die Mayfran in zahlreichen Ausführungen und Größen kundenindividuell liefert. Bis zu zwei Meter Breite (beispielsweise teilbar in zweimal ca. 900 Millimeter Nutzbreite) und 200 Meter Länge sind möglich. Dabei überwinden sie Steigungen bis zu 45 Grad und sie lassen sich auch öldicht ausführen. Für besonders harte Anforderungen stehen verstärkte Kettenführungen aus verschleißfestem Material zur Verfügung.

Die Haltbarkeit der Förderanlagen hat Gründe, wie Frans Herings erklärt: „Die Konstruktion unserer Ketten vermeidet Relativbewegungen und somit Abrieb und Verschleiß der Kettenglieder.“ Angebogene oder angeschweißte Augen nehmen, abhängig vom Fördertyp, die Rohre zur Verbindung der einzelnen Bandplatten auf, die gleichzeitig den Widerstand gegen Durchbiegen erhöhen und schützen. Die Ketten nehmen die Zugkraft allein auf, sodass die Scharnierplatten zugkraftfrei bleiben. Die Seitenführung des Bandes schützt darüber hinaus den Kettenraum vor dem Eindringen von Teilen.

Umweltbelange spielen wichtige Rolle

In Zeiten kontinuierlich sich verteuernder CO2-Zertifikate zunehmend gefragt ist eine hohe Effizienz aller Maschinenkomponenten. So seien immer häufiger Verladestationen für Eisenbahnwaggons gefragt, die die klimarelevanten Lkws ablösen. Für Materialreinheit sorgen zwei- oder dreibändrige Anlagen, mit denen sich der Schrott sortenrein in Stahl sowie Aluminium 5000 und 6000 trennen lasse. Antriebe sind mit Frequenzumrichtern ausgerüstet, was nicht nur unnötigen Stromverbrauch vermeidet, sondern auch die Standzeit positiv beeinflusse.

Einen besonders effizienten Transport versprechen die Schwingrinnensysteme, für die Mayfran ein Patent hält. Ein spezieller Antrieb versetzt das Band in eine lineare Bewegung, ohne dabei Schwingungen auf die Presse zu übertragen. Der Trick: „Auf eine langsame Vorwärtsbewegung folgt ein schnelles, ruckartiges Rückziehen der Rinne“, wie Herings beschreibt.

Wie bei dem bekannten Zaubertrick mit dem Herausziehen einer Tischdecke unter dem Geschirr sorgt die Trägheit des Transportguts für ein Verharren. Muhm ergänzt: „Diese Transportmethode eignet sich für Pressenschrott, Späne, Laserstaub, Schüttgüter, Hausmüll etc., egal ob trocken oder feucht.“

Entsorgung bei Höhenunterschieden

Solche Schwingrinnenförderer sind als Einzelförderer oder als Fördersysteme realisierbar. Die Länge eines Einzelförderers kann bis etwa 100 Metern betragen, wobei jeder Förderer nur einen Antrieb benötigt. Schwingrinnenförderer werden als Unterflurlösungen eingesetzt und bieten vor allem bei beschränkten Einbaumaßen Vorteile, da sie wesentlich weniger Platz benötigen als klassische Scharnierbandförderer mit ihren seitlichen Rollen und dem Untertrum.

Herings verschweigt aber auch nicht ihren wesentlichen Nachteil: „Sie lassen sich nur horizontal, allenfalls mit leichter Steigung einsetzen.“ Doch auch hierfür gibt es Lösungen: Höhendifferenzen überwindet Mayfran durch die Kombination mit Scharnierbandförderern.

Eine Alternative zur Unterflurförderung stellt ein pressenintegriertes System dar. Es entfernt den Pressenschrott und/oder Gutteile überflur aus dem Pressentisch. Muhm: „Die einzelnen Rinnen befinden sich direkt im Pressenstempel, wodurch der Schrott direkt am Entstehungsort entsorgt werden kann.“ Ein einzelner Antrieb kann dabei über eine gemeinsame Welle mehrere Rinnen bewegen.

Mehrere Kurbelwellen ließen sich zudem in verschiedene Richtungen drehen, sodass sich verschiedene Teile in unterschiedliche Richtungen transportieren lassen. „Das erlaubt eine variable Aufstellung des Antriebes, wodurch sich im Vergleich zu anderen Überflurlösungen die Umbauzeiten bei Werkzeugwechsel stark verkürzen.“ Schließlich spare das im Vergleich mit konventionellen Pressluftsystemen auch noch eine Menge Energie.

Fit für Industrie 4.0

Steuern lassen sich die Anlagen über gängige Steuerungen wie die S7-1500 von Siemens auf der multifunktionalen Plattform CPU 1518(F)-4 PN/DP MFP. Damit lassen sich Hochsprachenfunktionen integrieren, aber auch eigenständige Applikationen erstellen und wiederverwenden. Diese Aufgaben brauchen nicht mehr auf einen PC ausgelagert zu werden, was zusätzlich Platz spart.

„Als Kommunikationsstandard verwenden wir den offenen Industrial-Ethernet-Standard ProfiNet, womit der digitalen Transformation und der Welt von Industrie 4.0 nichts mehr im Wege steht“, erläutert Herings. Auf der Feldebene dient ProfiNet der Anbindung der dezentralen Peripherie und Antriebstechnik. „Für eine einfache Bedienung und Kontrolle nutzen wir die Visualisierungsmöglichkeiten der Plattform TIA von Siemens für Darstellungen auf Industrie-PCs.“

TIA steht für „Totally Integrated Automation“ und erlaubt einen vollständigen Zugriff auf die gesamte digitalisierte Automatisierung. Über TIA werde außerdem eine OPC-UA-Schnittstelle bereitgestellt, über die Daten wie Gewicht, Materialsorte, Entleerzeit usw. an übergeordnete Scada-Systeme übergeben werden. Damit können Anwender ihre Anlagen standortübergreifend steuern sowie Betriebsdaten sammeln, aufzeichnen und weiterleiten.

Ralph Muhm: „Durch das Zusammenspiel der offenen Standards ProfiNet und OPC-UA ebnen wir den Weg zu einer durchgängigen Kommunikation in der Automatisierungs- und IT-Umgebung und kombinieren die Vorteile innerhalb eines einzigen Industrial Ethernet-Netzwerkes.“

Kontakt: