(FDZT) Präzision aus dem Schwarzwald hat Tradition. Die Schwarzwälder Uhrenindustrie war weltweit für genaue und zuverlässige Zeitmessung bekannt. Mit akkuraten Zählwerken hat auch die E. WEHRLE GMBH aus Furtwangen ein international hohes Ansehen erreicht. Allerdings nicht mit Zeitmessern sondern mit hochpräzisen Zähl- und Dosierungswerken für die Erfassung des Wasser- und Wärmeverbrauchs. Komponenten und Einzelteile produziert und montiert WEHRLE im eigenen Haus auf modernen Kunststoff-Spritzgießmaschinen und vollautomatisierten Montageanlagen.

Die Schwarzwälder verfügen zudem über ein großes Know-How im Werkzeug- und Formenbau und sind auch als Entwickler und Lohnfertiger für externe Unternehmen tätig. Rund 20% der Kapazitäten des Werkzeug- und Formenbaus verwendet WEHRLE für externe Aufträge.

Investition(en) in die Wettbewerbsfähigkeit

Das seit über 175 Jahren bestehende Unternehmen hat in den vergangenen Jahren viel in Gebäude, Maschinen, Anlagen und Automatisierung investiert. Zuletzt in eine Automationszelle mit HSC Fräsmaschine, Senkerodiermaschine und Handlingsgerät von GF Machining Solutions.

Die Zelle besteht aus einer HSC Fräsmaschine Mikron MILL S 600 U und einer Senkerosionsmaschine AgieCharmilles FORM 300. Zwischen den beiden Maschinen ist ein Handlingsgerät für Elektroden und Werkstückpaletten von System 3R installiert. Gesteuert wird diese Zelle mit der Software WorkShop Manager von System 3R.

Die Fertigungslinie

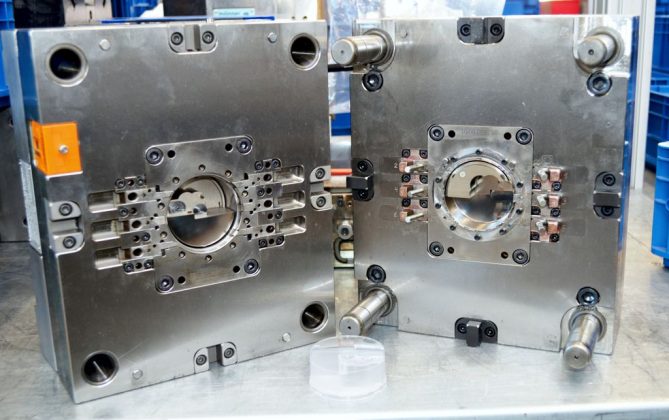

Auf der neuen Mikron MILL S 600 U fertigt WEHRLE Formeinsätze aus gehärtetem Stahl (bis 60 HRC) sowie Elektroden (Kathode), also das Negativ, für die vielfältigen Bauteile aus Kunststoff. Diese werden, je nach Anwendung, zu 70% aus Graphit und zu 30% aus Kupfer hergestellt. Nach der automatischen Zuführung des Rohlings erfolgt der Fräsprozess und nach dessen Beendigung die automatische Entnahme bzw. Übergabe der fertigen Elektrode durch das Handlingsgerät S 3R an die gegenüberliegende Seite. Dort werden die fertigen Elektroden im Palettenspeicher auf Abruf codiert, geprüft und zwischengelagert. Nach Bedarf werden die Elektroden voll- oder halbautomatisch an die Erodiereinheit AgieCharmilles FORM 300 weitergegeben. Diese übernimmt dann den Part des Senkerodierens der Formwerkzeuge bzw. Formeinsätze (Anoden).

Die Zelle kann bei Bedarf problemlos in der Nachtschicht und am Wochenende vollautomatisch laufen, was die Maschinenauslastung deutlich gesteigert hat.

Zwischen und nach den einzelnen Fertigungsschritten erfolgen Stichprobenprüfungen in einem Meßraum u.a. auf einer 3D-Messmaschine von Zeiss. Die CAD-Daten werden aus der Konstruktion der Fertigungslinie und der Qualitätssicherung online bereitgestellt.

Nachdem diese Schritte erfolgreich durchgeführt worden sind, erfolgt dann die Übergabe der senkerodierten und freigegebenen Form an die Endmontage der kompletten Spritzgusseinheit.

Der Herstellung von Zahnrädern, Gehäusen und diversen anderen Kunststoffteilen in der Spritzgießerei steht dann nichts mehr im Wege.

Deutliche Einsparungen in allen Belangen

Für die E. WEHRLE GMBH hat sich die Investition schon jetzt gelohnt. „Die neue Anlage läuft nahezu reibungslos und wir haben innerhalb des kompletten Herstellungsprozesses Einsparungen von ca. 20 Prozent erzielt“ so Martin Hummel, der die Leitung des Bereichs Werkzeugtechnik bei der E. WEHRLE GMBH inne hat.

Mit „nahezu reibungslos“ meint Martin Hummel kleine Störungen die mit der „sehr schnellen“ Unterstützung der Spezialisten von GF Machining Solutions optimal und unkompliziert behoben wurden.

Martin Hummel bewertet das Projekt als sehr erfolgreich umgesetzt. „Wir haben z. B. in puncto Ergonomie, Qualität, Maschinenbelegung und Herstellungszeiten deutliche Verbesserungen erreicht, die teilweise unsere eigenen Erwartungen übertroffen haben“. Von GF Machining Solutions wurden und werden wir bei allen Fragen unterstützt und haben in Herrn Frieder Nothacker jederzeit einen sehr kompetenten Ansprechpartner“, ergänzt Martin Hummel.

Überzeugende Lösung von GF Machining Solutions

Von der Idee bis zur Umsetzung des Projekts bzw. der Inbetriebnahme der Anlage benötigten die Spezialisten um Martin Hummel etwas mehr als 6 Monate. Nach erster Sondierung des Marktes standen 4 Lösungen von verschiedenen Anbietern zur Auswahl.

Am Ende hat sich bei den Projektverantwortlichen die Lösung von GF Machining Solutions durchgesetzt. Das Gesamtpaket hat die Investitions-Verantwortlichen überzeugt und es gibt bis heute nicht den geringsten Grund, die Entscheidung pro GF in Frage zu stellen.

Die E. WEHRLE GMBH hat sich mit ihren Investitionen gut positioniert und dem globalen Wettbewerb gestellt. Dabei setzt das Unternehmen bei seinen Produkten auch weiterhin auf Qualität und Präzision. Das stetige Wachstum des Unternehmens bestätigt den eingeschlagenen Weg, denn die Zählwerke von WEHRLE laufen – „präzise wie ein Uhrwerk“.

Die Gruppe E. WEHRLE GMBH

Im Jahr 1842 durch Franz Xaver Wehrle gegründet, sind heute 5 Geschäftsbereiche für verschiedene Geschäftsfelder unter dem Dach der E. WEHRLE Gruppe angesiedelt. Das Familienunternehmen in fünfter Generation ist anerkannter Spezialist was das Messwesen von Wasser und Wärme (Metrologie) angeht. Neben dieser Kernkompetenz verfügt WEHRLE über viel Know-How in der Entwicklung von Teilen und Baugruppen, Werkzeugkonstruktion und -bau sowie der Herstellung von Kunststoff-Präzisionsteilen.

Heute beschäftigt das Unternehmen aus Furtwangen fast 300 Mitarbeiter und erzielte einen Umsatz von ca. 43 Mio. €.

Kontakt: