Zahnriemenscheiben sind auf dem Markt so selbstverständlich wie Sand am Meer. Schließlich kommen Zahnriemen tausendfach zum Einsatz. Sie finden sich überall dort, wo eine spielfreie und stabile Kraftübertragung rotierender Teile gefragt ist, etwa in Linearantrieben von Druckern, Robotern und Verpackungsmaschinen. Und das häufig als Standardkomponente.

Wird allerdings eine individuelle Variante benötigt, müssen diese Sonderteile durch Fräsen und Drehmaschinen z.B. aus Aluminium oder Stahl gefertigt oder erst Werkzeuge für die Spritzgussmaschine hergestellt werden. „Die Lieferzeiten für solche Einzelteile liegen dann oft bei mehreren Wochen. Eine Wartezeit, die vielen Konstrukteuren ein Dorn im Auge ist, weil sie Zeitpläne häufig durcheinanderwirft“, sagt Tom Krause, Leiter Additive Fertigung bei igus.

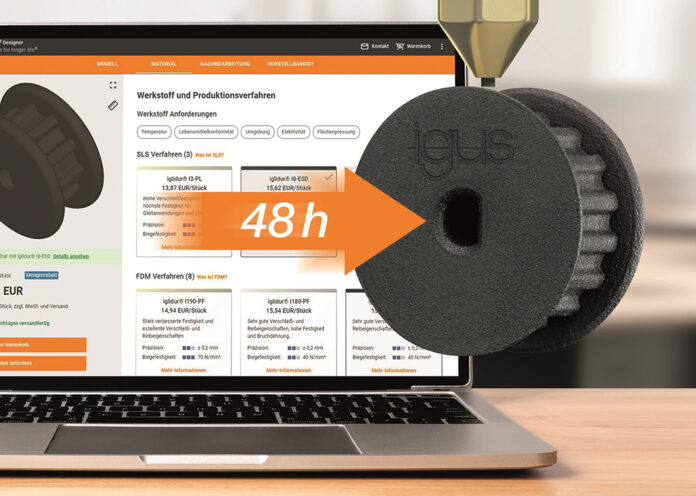

Tom Krause sagt: „Um die Lieferzeiten für Zahnriemenscheiben im Sonderformat zu verkürzen, bieten wir jetzt die Fertigung im 3D-Drucke an, sodass sich die Lieferzeit von mehreren Wochen auf nur 48 Stunden verkürzt. Schneller können Konstrukteure diese Bauteile kaum in Händen halten.“

Tribo-Kunststoffe von igus sorgen für eine höhere Lebensdauer

Dabei muss der Anwender nicht auf Robustheit verzichten. Das beweisen unter anderem ausgiebige Testreihen von Stirnrädern, die igus im Selektiven-Lasersintern (SLS) herstellt. Im hauseigenen 3.800 Quadratmeter großen Testlabor trat das Hochleistungspolymer iglidur i3 im Schwenktest gegen ein gespritztes und ein gefrästes Stirnrad aus Polyoxymethylene (POM) an, bei einer Geschwindigkeit von 0,1 m/s, einem Drehmoment von 2,2 Nm und einer Extremtemperatur von 1.440 °C. Alle Stirnräder hatten eine Breite von 16 mm und 30 Zähne.

Das Ergebnis: Das gefräste Stirnrad fiel nach 12.500 Zyklen aus, die gespritzte Variante nach 4.000 Zyklen. Das Zahnrad aus iglidur i3 hielt hingegen fast 20.000 Zyklen stand. „Neben dem Allrounder iglidur i3 bieten wir zudem die FDA-konforme Version i6 für den Lebensmittelbereich und die elektrostatisch-ableitende Variante i8 für explosionsgefährdete Bereiche an“, sagt Krause. „Alle Hochleistungskunststoffe sind robust und verschleißfest genug, um eine wirtschaftliche und verlässliche Alternative auch zu Zahnriemenscheiben aus Stahl und Aluminium zu sein.“

Bestellung mit Online-Konfigurator in wenigen Minuten aufgeben

Besonders aufwendig ist die Fertigung von Zahnriemenscheiben mit Bordscheiben. Das sind Zusatzbauteile, ringförmige Außenwände, die am Riemenrad montiert sind, um ein seitliches Verrutschen des Riemens zu verhindern. Fräsen sind oft nicht flexibel genug, um Zahnriemenscheiben mit Bordscheiben aus einem Stück Metall zu fertigen. Der 3D-Druck von igus beschleunigt hingegen die Herstellung, denn Modelle mit Bordscheiben werden werkzeuglos in einem Stück gedruckt.

Doch nicht nur die Herstellung, auch die Bestellung von individuellen Zahnriemenscheiben ist bei igus besonders schnell: Konstrukteure laden auf der Website des 3D-Druckservice ein CAD-Modell der Zahnriemenscheibe per Drag-and-Drop hoch, ermitteln sofort einen Preis und geben die Bestellung auf. Falls ihnen kein digitales Modell zur Verfügung steht, konfigurieren sie eines in wenigen Minuten mit dem Riemenrad-Konfigurator. Dafür müssen Anwender lediglich charakteristische Daten angeben – etwa das gewünschte Riemenprofil oder die Anzahl der Zähne. Der Konfigurator erstellt daraufhin eine STEP-Datei, die der Anwender auf der Website hochladen und ebenfalls sofort eine Bestellung aufgeben kann.

„Hin und her telefonieren oder CAD-Modelle per E-Mail schicken: Solche zeitaufwendigen Schritte sind dank des Online-Konfigurators deutlich einfacher. So ist es uns gelungen, den Bestellvorgang um ein Vielfaches zu beschleunigen und Konstrukteuren einen weiteren Zeitvorteil zu verschaffen.“

Kontakt: