Langjähriges Laser-Know-how besitzt die Mahle GmbH aus Stuttgart, einer der größten Automobilzulieferer der Welt. Der Laser wird dort regelmäßig für die Großserienproduktion eingesetzt, denn er bewerkstelligt laut Entwicklungsingenieur Johannes Gaigl das Schweißen von Kolben, Benzinfiltern und Wärmetauschern sowie das Reinigen von Fügeflächen und das Härten von Nuten und Kolbenringen.

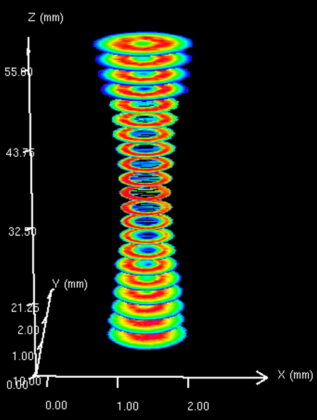

OCT-Messung vor und nach dem Laserschweißen

Aktuell beschäftigt sich Mahle z.B. mit dem Laserschweißen von Hairpins an den Statoren. »Aufnahmen von einer Hochgeschwindigkeitskamera halfen uns, das richtige Prozessfenster zu finden«, erklärt Gaigl. Vor und nach dem Fügeprozess werden sie mit optischer Kohärenztomographie (optical coherence tomography, kurz OCT) vermessen.

Als besondere Herausforderung bezeichnete der Entwicklungsingenieur die Einspannvorrichtung für den Stator. Hier entwickelte Mahle verschiedene Konzepte, um »in möglichst geringen Taktzeiten gute Schweißergebnisse zu erzielen.« In einem anderen Fall ging es darum, ein 500 µm dickes Kupferblech reproduzierbar und prozesssicher auf einen 300 µm dicken Stahlwerkstoff aufzuschweißen.

Der Automobilzulieferer verwendet unter anderem Infrarot-Faser-Laser mit einem Fokus von 45 µm, stieg für diese Kupfer-Stahl-Verbindung jedoch auf ein grünes Lasersystem von Trumpf um. Dabei wurde Neuland beschritten. »Wir mussten viele Punkte strukturiert erarbeiten«, sagte der Entwicklungsingenieur. »Große Herausforderungen sind das Sicherstellen der Teilequalität vor dem Schweißen und der Aufbau von Konzepten für die Qualitätssicherung. Hier ist unbedingt zu prüfen, ob man das richtige Sensorsystem zum Detektieren der Fehlstellen einsetzt.«

KI-Projekt mit dem Fraunhofer ILT

Bei dem Hairpin-Projekt steht aktuell die Automatisierung der Auswertung der OCT-Scans an. Eine Rolle spielt die Auswahl der richtigen Messwerte. »Wir starten dazu gerade mit Christian Knaak vom Fraunhofer ILT ein Projekt. Darüber berichten wir im nächsten Jahr auf der LSE’23.« Es geht dabei um KI-Einsatz, dessen ungeheures Potenzial Knaak auf der LSE’22 anhand von »KI-basierten Analyseverfahren für die Fehlererkennung beim Laserschweißen in der Elektromobilität« vorstellte.

Ein anderes wichtiges Problem sprach Dr.-Ing. Mauritz Möller von der TRUMPF Laser- und Systemtechnik GmbH in Ditzingen an: Leckagen in der Elektromobilität zählen für den Branchenmanager Automotive zu den Fehlern, die nicht auftreten dürfen. Eindringlich wies er daher z.B. auf die Notwendigkeit hin, Aluminiumlegierungen gasdicht mit dem Laser zu schweißen. Wegen der starken Wärmeentwicklung etwa durch Leistungselektronik oder Ladesteuerungssysteme kommt Wasserkühlung zum Einsatz. Das erfordert vollkommen flüssigkeitsdichte Verbindungen, die typischerweise in den meisten Produktionen Gasprüfungen wie etwa den Helium-Summenleckage-Test bestehen müssen.

Leckagefrei dank neuer Lasertechnologie

»Bewährt hat sich das Anbringen zusätzlicher Abdeckelemente aus Aluminium mit Gummidichtung, die über Schraubpunkte fixiert werden«, erklärte der Branchenmanager Automotive. »Durch das Einbringen der Lasertechnologie lässt sich Gewicht einsparen und entsprechende Diskontinuitäten der Gummiabdichtung z.B. durch Verschleiß oder Temperaturschock verhindern.«

Für den Lasereinsatz spricht außerdem, dass sich der Montageaufwand verringert. Es handelt sich jedoch um eine Herausforderung an die Fügetechnik: Es gilt ein Gehäuse aus Aluminiumdruckguss mit einem Abdeckelement aus gewalztem Aluminiumblech, also einer Knetlegierung, zu verbinden. Ebenso anspruchsvoll ist der Aufbau von leckagefreien Kühlstrukturen innerhalb von Batteriesystemen. Um die unterschiedlichen Möglichkeiten aufzuzeigen, wie sich diese Aufgaben mit dem Laser bewältigen lassen, entstand in Ditzingen ein Demonstrator.

Beim gasdichten Verschweißen von Aluminiumlegierungen haben sich historisch zwei Technologien in der Praxis bewährt: Strahloszillation und Laserschweißen mit Zusatzdraht. Für Strahloszillation sprechen die hohe Gasdichtheit der Schweißnähte, dagegen die niedrige Schweißgeschwindigkeit von typischerweise fünf bis maximal sechs Metern pro Minute. Als Alternative bietet sich das Schweißen mit Zusatzdraht an, das ebenso zuverlässige und gasdichte Nähte erzeugt.

Möller: »Die Schweißgeschwindigkeit und damit die Produktivität sinken sogar im Vergleich zur Strahloszillation noch weiter.« Beide Verfahren eignen sich daher nicht für die Großserienfertigung.

Die Grenzen der einfachen Strahlformung

Hier kommt die Strahlformung mit Multikernfasern ins Spiel, mit der sich laut Möller schneller und deutlich zuverlässiger fügen lässt. »Wir haben in den meisten Projekten mit einfacher Strahlformung zwischen fünf bis zehn Prozent Ausschuss beim Thema Dichtheit«, sagte der Branchenmanager. »Als Gegenmaßnahme kommt unsere neue MultiFokus-Optik infrage, mit der sich die Leistung maßschneidern lässt.«

Kundenprojekte ergaben, dass sich mit ihr selbst mit einem Vorschub von 15 Metern pro Minute gasdichte Nähte mit einer Zuverlässigkeit von knapp unter 100 Prozent erzeugen lassen. Möller: »Wir haben für unterschiedlichste Kunden eine niedrige vierstellige Zahl an Prototypen gefertigt, bei denen die Verbindungen mit einer Abweichung von maximal einem Prozent gasdicht sind. Aktuell arbeiten wir an genauso zuverlässigen Schweißungen mit bis zu 30 Metern pro Minute.«

Mit der neuen -Optik entstand eine Technologie, die den Einzelstrahl über ein Strahlteilungsmodul in vier einzelne gleiche Strahlen aufteilt. »Wir haben bei dem Strahl die Möglichkeit, die Leistung zwischen Kern und Ringfaser zu variieren und sie so maßzuschneidern«, erläuterte Möller.

»Wir haben auch drei, fünf und sechs unterschiedliche Spots in ihrer Wirkung auf das Werkstück und auf die Stabilisierung des Keyholes untersucht.« Der Leistungsbedarf sei aber nicht hoch. Dazu nannte Möller Anwendungen mit Einschweißtiefen zwischen 0,8 und 2,5 mm, die sich mit einem 8 kW-Laser abdecken lassen.

Freies Verfahren im Raum

Eine interessante Eigenschaft ist der richtungsunabhängige Einsatz des Lasers: Der Anwender kann den Bearbeitungskopf ohne Reorientierung in allen Raumrichtungen verfahren. Außerdem biete sich die Möglichkeit, ein sehr günstiges Set-Up zu realisieren. Möller: »Das bietet auch in der optischen Gestaltung die Chance, ein sehr robustes System aufzusetzen.« Die MultiFokus-Optik eignet sich aber nicht nur für starre Optiken: So haben die Ditzinger vor kurzem das patentierte Verfahren auch erfolgreich in einem Scanner implementiert, mit dem sie nun erste Erfahrungen sammeln.

Das Bändigen der Laserstrahlen geht der Laserhersteller Coherent Inc. mit seinem ARM-Faserlaser an. ARM steht für »adjustable ring mode«: Kern- und Ringstrahl lassen sich unabhängig voneinander einstellen und mit einer Frequenz von maximal 5,0 Kilohertz im Bereich von 1 bis 100 Prozent Leistung modulieren. Dr. Ing. Peter Kallage, Leiter des Hamburger Coherent-Applikationslabors: »Das muss auch nicht immer im selben Leistungsniveau sein, möglich sind z.B. 100 Prozent im Kern und 50 Prozent im Ring. Da sind wir vollständig flexibel.«

Die ARM-Laser bestehen aus bis zu vier Modulen, die sich dem Kern oder Ring zuordnen lassen. Im Prinzip wird im Labor individuell festgestellt, welche Anforderungen der Kunde stellt und wie sich die geforderte Schweißqualität mit einer entsprechenden Leistungsverteilung erreichen lässt. »Wenn wir jetzt zum Beispiel nur den Ring verwenden, interagiert der Ringstrahl mit der Oberfläche«, erklärte Kallage. »Es wird zunächst nur ein ringförmiges Schmelzbad erzeugt. Der Kernstrahl wird später dazugeschaltet.«

Prozesssicher: Kupfer-Punktschweißen mit Infrarot-Laser

Der Erfolg steht und fällt mit der richtigen Intensitätsverteilung, die zu einer Stabilisierung des Prozesses führt. So lassen sich laut Coherent mit der ARM-Technologie hochreflektive Werkstoffe wie Kupfer mit einem Infrarotlaser prozesssicher und stabil schweißen. Auf der LSE’22 demonstrierte der Experte aus Hamburg die Vorgehensweise an einer Punktschweißung von Kupfer. Im Mittelpunkt steht dabei das Prinzip des Rampens: Die Leistung des Kern- und Ringstrahls wird unterschiedlich schnell hochgefahren.

Im Video sahen die Teilnehmer, wie zuerst der Ringstrahl die Oberfläche aufheizte und so die Absorption vom Kupfer erhöhte. Erst später kam der Kernstrahl hinzu und das Keyhole wird geformt.

»Durch eine geeignete Rampenzeit am Ende verhindern wir, dass das Schmelzbad zu turbulent wird«, kommentierte Kallage das Video. »Man sieht das Schwappen der Schmelze, die das Schmelzbad verlassen will, aber durch gezieltes Runterfahren der Leistung wird dies verhindert.«

Es lassen sich so mit dem Infrarot-Laser laut Coherent nicht nur Kupferfolien, sondern auch dickere Bleche fügen. Eine besondere Herausforderung der Elektromobilität sind Mischverbindungen wie Kupfer mit Aluminium. Zu den kritischen Punkten zählen hier vor allem die intermetallischen Phasen. Hier haben sich gezielt modulierte Laserstrahlen bewährt. Kallage: »Die intermetallischen Phasen entstehen zwar weiterhin, aber es lassen sich die Größe und die Verteilung der Phasen beeinflussen.«

Besondere Herausforderungen in Bezug auf die Stabilität des Keyholes gibt es z.B. auch beim Schweißen von Stromabnehmern aus Aluminium. »Auch dort können wir einen sehr stabilen, spritzerarmen Prozess aufsetzen, der statt großer Spritzerkugeln, die auf den Bauteilen einbrennen können, ein feines Spray erzeugt«, betonte der Experte. Die Kern- und Ring-Verteilung der Laserleistung eignet sich sogar zum gas- und wasserdichten Verbinden von Aluminium mit Aluminiumguss.

Bohrungen ohne verglaste Randschicht verbessern den Ionenaustausch

Wie sich die Performance von Li-Ionen-Batterien durch den Einsatz von Ultrakurzpuls-(UKP)-Lasern steigern lässt, erklärte Dr. Karsten Lange, Projektmanager für Batterie- und Wasserstofftechnologie am Fraunhofer ILT. Der Wissenschaftler aus der Gruppe Mikro- und Nanostrukturierung empfiehlt, die Ionenaustauschfähigkeit von Batterieelektroden zu steigern, denn mit ihr steht und fällt die Schnelllade- und Dauerlastfähigkeit heutiger Li-Ionen-Batterien.

Als Mittel zum Zweck eignet sich das Einbringen von zusätzlichen Mikroporen in die Speichermaterialien (Aktivmaterial) mit Hilfe von Laserstrahlung. Um aber die Porosität der Schicht weiter zu erhalten, kommen ultrakurzgepulste Laser zum Einsatz. Lange: »Wir müssen die Lithium-Ionen weiterhin effektiv austauschen können. Daher dürfen keine Verglasungen durch zu hohen Wärmeeintrag in den Mikrobohrungen entstehen, denn sonst würde die Porosität und damit die Ionenaustauschfähigkeit der Batterieelektrode abnehmen.«

Doch ist es sinnvoll, nur Anode oder Kathode oder beide zu strukturieren? »Untersuchungen des Instituts für Werkzeugmaschinen und Betriebswissenschaften (iwb) von der Technischen Universität München zeigen, dass man vor allem die Anode strukturieren sollte«, erklärte Lange. »Noch etwas besser fällt das Ergebnis aus, wenn auch die Kathode strukturiert wird.« Das Strukturieren kann die Lade- und Entladerate um mindestens zehn Prozent erhöhen.

Die Anforderungen an den Strukturierungsprozess sind jedoch sehr hoch: Dazu ein Rechenbeispiel: Es gilt bei einem Bandvorschub von 60 m/min pro Quadratmeter 40 Millionen 50 µm tiefe und breite Löcher mit einem Abstand von 160 µm in eine 1000 mm breite Beschichtung aus Graphit oder Lithium-Nickel-Mangan-Kobaltoxid (NCM) einzubringen.

Die gute Nachricht: Die Abtragrate pro eingesetztem Watt an UKP-Laserleistung ist 40 mal höher als bei Metallen. Somit wäre rein rechnerisch ein 12 kW-UKP-Laser (optische Effizienz: 75 Prozent) nötig, um die die fast 2,5 Milliarden Löcher pro Minute zu bohren. Fazit: Der Prozess muss noch effizienter werden. Es muss also mit jedem Mikrojoule angesetzter Pulsenergie noch mehr Material abgetragen werden.

Burst Processing: Zerhacken der Pulse

Mit weiteren Effizienzsteigerungen bei konstanter Laserleistung beschäftigt sich eine Masterarbeit am Fraunhofer ILT: Im Mittelpunkt steht die Erhöhung des Abtrags pro Puls und die Vollautomatisierung des gesamten Prozesses inklusive Vermessung und Datenanalyse. Das Geheimnis besteht im sogenannten Burst Processing, dem Zerhacken eines Pulses in kleine Pulse, die zeitlich sehr kurz aufeinander folgen. Erste Versuche zeigten, dass sich so der Abtrag pro Puls verdreifachen lässt – ohne die Laserleistung zu steigern.

Im zweiten Schritt folgt nun mit Unterstützung durch das Land NRW und des Kompetenzclusters Intelligente Batteriezellproduktion (InZePro) die Skalierung dieses Prozesses: Dazu entstand am Fraunhofer ILT eine Anlage, in der ein Modul mit einem Hochleistungs-UKP-Laser (>100 W) und vier gekoppelten Scannern mit 24 Teilstrahlen ein 250 mm breites Batterieelektrodenband strukturiert. »Es ist das weltweite erste Multibeam-Scannermodul«, sagte Lange. »Wir haben also den Weg zur hochparallelisierten Bandbearbeitung mit UKP-Laserstrahlung geebnet. Das Modul eignet sich auch zum großflächigen Abtragen des Aktivmaterials.«

Industrie-Anlage: Auftrag für die Forschungsfabrik Batterietechnologie

Das Multibeam-Scannermodul dient im Technikumsmaßstab zum Sammeln von Erfahrungen mit dem neuen Prozess. Auf Basis dieser Erkenntnisse folgt dann die Industrialisierung. Lange: »Den dritten Schritt hin zu einem industriellen Strukturierungsmodul für 1000 mm breite Bänder gehen wir dann im Rahmen des BMBF-Projekts Forschungsfabrik Batterietechnologie an, das schätzungsweise etwa den doppelten Footprint wie unsere Lösung haben wird.«

Direkt aus San Francisco meldete sich Dr. Markus Kogel-Hollacher von der Precitec GmbH & Co. KG aus Gaggenau, einem weltweit agierenden, mittelständischen Unternehmen für Lasertechnik und 3D-Messtechnik. Offensichtlich beeinflusst von seinem Besuch der Photonic West und den elektromobilen Aktivitäten in Kalifornien zog der leitende FuE-Manager einen sehr interessanten Vergleich: »Wer sich die Eigenschaften der laserbasierten Fügetechnik der Zukunft ansieht, erkennt viele Gemeinsamkeiten mit den fünf Stufen des autonomen Fahrens.« Es beginnt im Level 1 mit dem Messen des Abstands mit dem Ziel des vollautonomen Fahrens, bei dem ein elektronisches System komplett und dauerhaft die Fahrzeugführung übernimmt und es nur noch Passagiere gibt.

Die Zukunft gehört dem Level 5-Laserschweißen

Genauso sieht für ihn der Entwicklungsfahrplan für das automatisches Laserschweißen mit dem Prädikat Level 5 aus. Der laserbasierte Schweißprozess der Zukunft erfüllt nicht nur alle Features von Level 4, bei dem das Auto zum Beispiel auf der Autobahn oder im Parkhaus bereits komplett autonom fahren darf. Kogel-Hollacher will ebenso wie die Automobilindustrie einen Schritt weiter gehen. Doch ohne High-Tech-Hardware und Software funktioniert es nicht, meint der Precitec-Manager: »Wir reden vom Einsatz von Künstlicher Intelligenz, Rechenpower, Cloud Computing und Industrie 4.0 bzw. Internet of Things.«

Die Weichen hin zum Laserschweißen von morgen hat Precitec schon 2019 gestellt mit dem Inkubator am Karlsruher Institut für Technologie (KIT). »Wir erfassen auf dem Campus neue Ideen und diskutieren sie dann auch schon mal in der Kaffeeküche, um sie dann in unserer Software einfließen zu lassen«, erklärte Kogel-Hollacher: »Einen Schritt weiter sind wir dann, wenn wir aus den Informationen aus dem Prozess exakte physikalische Größen ableiten können. Eine wichtige Rolle spielen dabei die Sensoren, denn sie sind die Augen und Ohren der Fertigung, ohne die sich die Anforderungen von Industrie 4.0 nicht erfüllen lassen.«

Neugier ebnet der Elektromobilität den Weg

Doch nicht nur High-Tech-Einsatz, sondern auch Offenheit für alles Neue gehört seiner Ansicht nach zum Königsweg Richtung Level 5: »Wir versuchen bei Precitec daher neugierig zu sein. Dazu gehört nicht nur der Dialog mit allen Partnern der Laserbearbeitung, sondern auch der Austausch mit Instituten. Nur so können wir die Elektromobilität auf die Straße bringen.«

Eine gute Gelegenheit für den neugierigen Dialog bieten nicht nur Inkubatoren, sondern auch Veranstaltungen der Laser-Community wie der » International Laser Technology Congress AKL« vom 4. bis 6. Mai 2022 in Aachen.

Virtuelle Exkursionen: Sekundenschnell ins Fraunhofer ILT-Labor und nach Pfungstadt

Aus der Not hat das Fraunhofer ILT eine Tugend gemacht: Das Institut nutzte bei der LSE die technischen Möglichkeiten eines Online-Symposiums. Zunächst standen wie bisher wieder virtuelle Besuche vier Stockwerke tiefer an. 2022 erfuhren die Teilnehmer z.B. im Batterielabor von Elie Haddad, wie sich mit Hilfe eines grünen, gewobbelten Laserstrahls Kupfer schweißen lässt. Bei einem weiteren Besuch demonstrierten Sören Hollatz und Christian Knaak das Laserschweißen von Pouchzellen aus Aluminium und Kupfer. Ein Highlight: Die Laborbesucher konnten sich dank eines Mikrophons anhören, wie in Entstehung befindliche Risse klingen.

Messtechnik ersetzt goldene Finger

Sekundenschnell reisten die LSE’22-Teilnehmer nicht nur vier Stockwerke tiefer, sondern am zweiten Symposium-Tag sogar 280 Kilometer südlich zu einer Ausgründung des Fraunhofer ILT: Bei der PRIMES GmbH in Pfungstadt (bei Darmstadt) führten Inhaber Dr. Reinhard Kramer und seine Experten die Vorteile der Laserstrahldiagnostik vor. »Seit der Gründung vor 30 Jahren baut PRIMES nicht nur Diagnosegeräte für Forschung und Entwicklung, sondern vor allem auch für die Industrie«, sagte der ehemalige ILT-Forscher.

»Ziel war es, dass sich im Labor entwickelte Prozesse in großen Stückzahlen einfach ausrollen lassen und dass sie auf den Laseranlagen weltweit immer gleich funktionieren. Früher brauchte man dazu Leute mit einem goldenen Händchen, die jede Anlage feintunen mussten, bis Prozess und Parameter stimmten.«

Die goldenen Händchen wurden erfolgreich von Messtechnik aus Pfungstadt abgelöst, die mittlerweile auch prozessbegleitend oder demnächst sogar prozessintegriert abläuft. Während prozessbegleitende Messtechnik immer in den Taktnebenzeiten der Produktionsanlagen abläuft, geht die Prozessintegration einen Schritt weiter:

Messtechnik wird zukünftig auch in den Prozesskopf selbst integriert, um während der Bearbeitung dynamisch auf Veränderungen zu reagieren und das zur Verfügung stehende Prozessfenster optimal auszunutzen zu können. Damit kann ein wesentlicher Beitrag zur Erhöhung der Produktivität des Prozesses geleistet werden. Beispielsweise kann somit direkt an Ort und Stelle eine Fokusverschiebung des Laserstrahls in Echtzeit erfasst, analysiert und ausgewertet werden. Diese Daten können direkt im digitalen Zwilling gespeichert werden.

Automatisierte Prozessbegleitung für kritische Aufgaben

Doch zurück zum jetzigen Stand der Messdinge: Ein Highlight der virtuellen Führung war die automatisierte Prozessbegleitung. Die Funktionsweise sahen die Besucher anhand des Zusammenspiels eines Roboters mit 3D-Scanoptik und 6,6 kW-Scheibenlaser: Nach der Bearbeitung des Werkstückes schwenkte der Roboter die Scanoptik auf den FocusParameterMonitor FPM, mit dem PRIMES die Laserleistung und die Intensitätsverteilung im Fokus erfasst. »Damit lässt sich bei kritischen Bearbeitungsprozessen der Laserstrahl vollständig qualifizieren«, lobte Kramer. »Das ist vor allem bei der Batteriefertigung mit ihren engen Toleranzen und kurzen Rayleighlängen von Vorteil.«

Wie Prozessintegration mit neuer Messtechnik funktioniert, demonstriert PRIMES auf der LASER World of PHOTONICS in München Ende April und eine Woche später in Aachen als Sponsor auf dem » International Laser Technology Congress AKL‘22« vom 4. bis zum 6. Mai 2022. Blick von Kramer in die Zukunft: »Das kopfintegrierte Fokus-Tracking kommt in zwei, drei Jahren. Dann muss der Hersteller nicht mehr wie früher zur Messtechnik auch noch einen Physiker liefern.« Künftig will der PRIMES-Inhaber sogar Künstliche Intelligenz in seine Geräte packen, die auch die Auswertung der Daten übernimmt.

Bosch Manufacturing Solutions: Lasertechnik-Einsatz im Sondermaschinenbau

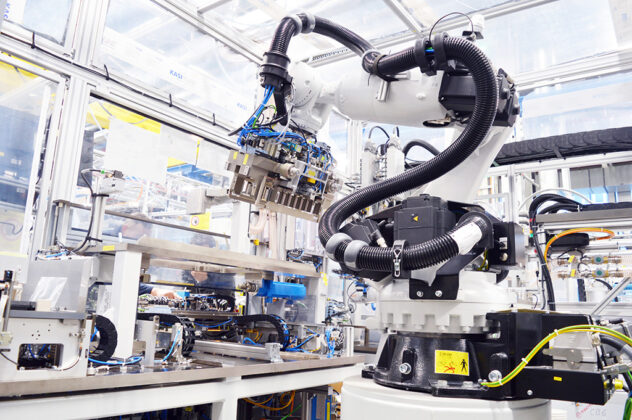

Einer der Hersteller für Automatisierungs- und Montageanlagen in der Elektromobilität ist Bosch Manufacturing Solutions mit Sitz in Stuttgart sowie weiteren acht Standorten weltweit und rund 1700 Mitarbeitern. Bei den Spezialisten für hochautomatisierte Montage- und Automatisierungslösungen spielt die Lasertechnik eine wichtige Schlüsselrolle. Hier ist Dr. Andreas Russ seit 2008 als Leitung aktiv.

Als Schlüsseltechnologie lassen sich eine Vielzahl unterschiedlicher Prozessschritte wie schweißen, bohren, strukturieren, schneiden, reinigen oder markieren realisieren. Der Erfolgsfaktor ist dabei die Kombination aus dem Produktverständnis des zu fertigenden Erzeugnisses sowie der erforderlichen Prozess- und Fertigungstechnik – in Kombination mit langjähriger Erfahrung die Basis für eine sichere, kostengünstige und qualitätsorientierte Großserienproduktion.

Fertigungslinie für 48 Volt-Batteriemodule

Ein Beispiel aus der Praxis: Der prinzipielle Aufbau eines 48-Volt-Batteriemoduls aus prismatischen Zellen ist in der Regel immer ähnlich: Mehrere prismatische Zellen werden nebeneinander angeordnet, vorne und hinten jeweils mit einer Endplatte versehen und anschließend verpresst. In diesem Zustand wird der Verbund mit zwei Seitenplatten lasergeschweißt. Zur elektrischen Kontaktierung der Zellen werden Zellverbinder ebenfalls mit dem Laser geschweißt.

Dabei stellt sich z.B. die Frage: Welche Lasertechnik eignet sich besonders für das Herstellen von Batteriemodulen in der Großserienfertigung? Zu lösen sind dabei sowohl Fragen der Werkstofftechnik als auch des Produkts selbst. Häufig werden Verbindungen unterschiedlichster Aluminiumwerkstoffe (z.B. Knetlegierungen, Strangpressprofile, Bauteil aus Druckguss), Kupferwerkstoffe oder Aluminium-Kupfer-Mischverbindungen eingesetzt. Des Weiteren beeinflusst neben der Materialpaarung auch der Aufbau des Batteriemoduls sowie die Toleranzsituation die Auswahl der erforderlichen Systemtechnik.

Im gezeigten Beispiel geschieht sowohl das Bauteilhandling des Zellstacks als auch die Laserschweißung vollautomatisiert mit Robotern. Zur Vermeidung metallurgisch bedingter Heißrisse der Verbindung stranggepresster Endplatte mit Seitenplatte wird ein passender Schweißzusatzwerkstoff eingesetzt.

Je nach Bauteildesign kann es für das Laserschweißen der Zellverbinder erforderlich sein, direkt vor dem Schweißen die exakte Schweißposition zu ermitteln und den Laserstrahl mit Hilfe von Scanneroptiken exakt an die Schweißstelle zu positionieren.

Scanner-Technologie: Schlüssel zur erfolgreichen Laserbearbeitung in der Elektromobilität

Um dies mit höchster Produktivität und Präzision zu realisieren und an die unterschiedlichsten Anforderungen anzupassen, bedarf es viel Kernkompetenz in Sachen Scannertechnologie. »Dank sehr viel Know-how auf diesem Gebiet fiel es uns leicht, am Markt nicht verfügbare Lösungen gemeinsam mit Partnern maßzuschneidern«, erläuterte Russ. »Scannertechnologie ist für uns ein Schlüssel für die erfolgreiche Laserbearbeitung in der Elektromobilität.«

Laut Russ gibt es nicht die ideale Systemtechnik für die Elektromobilität, die für alles passt. Vielmehr sei es wichtig, die richtige Technologie für die jeweilige Anforderung auszuwählen. »Kleine Fokusdurchmesser helfen uns, auch kleine Einschweißtiefen in Kupfer und Aluminium prozesssicher zu realisieren«, erklärte Russ. »Bei sehr geringen Einschweißtiefen von z.B. 25 µm können neue Strahlquellen wie grüne und blaue Laser helfen, auch diese prozesssicher mit hoher Qualität zu Schweißen. Sören Hollatz vom Fraunhofer ILT ist hierauf in seinem Vortrag ebenfalls eingegangen.«

Kontakt: