Zahlreiche „Hidden Champions“ sind im Schwäbischen zuhause – MEBA sawing solutions aus dem Alb-Donau-Kreis gehört ohne Zweifel dazu: Das mittelständische Familienunternehmen, gegründet 1958, ist auf Metall-Bandsägemaschinen spezialisiert – und ein GlobalPlayer im Maschinenbau. Seine Innovationskraft stellt das inhabergeführte Industrieunternehmen immer wieder unter Beweis: Zuletzt optimierte MEBA seine Produktion mit MES-Systemen von PROXIA, getreu dem Firmenmotto: „Mit Weitblick handeln… für die Zukunftssicherheit“.

Am Rande der 3.000 Einwohner-Luftkurortgemeinde Westerheim auf der Schwäbischen Alb stehen die Werkshallen des Familienunternehmens MEBA. Hier dreht sich alles um die Metallverarbeitung in ihren verschiedenen Facetten. MEBA sawing-solutions ist Spezialist für Metall-Bandsägemaschinen. In den mehr als 60 Jahren seit seiner Gründung entwickelte sich MEBA vom handwerklich geführten Betrieb zu einem international agierenden Industrieunternehmen.

Heute bietet der Hersteller eine komplette Produktpalette für Kunden aus dem Handwerk, dem Metall- und Stahlbau sowie der Groß- und Schwerindustrie. Rund 100 Mitarbeiter stellen Einzelsägen, Komplettanlagen mit Materialhandling und Längenmess-Systemen in nahezu allen Automatisierungsgraden ebenso wie vernetzte Sägelösungen und die dazugehörigen Dienstleistungen bereit.

Tradition und Wandel spielen für den Global Player aus der schwäbischen Provinz gleichermaßen eine große Rolle. 2017 wurde offensichtlich, dass mit Blick auf die Qualitätssicherung und individuelle Kundenausrichtung die Zeit für mehr Digitalisierung gekommen war.

Zeit Für Prozessoptimierung

Wie in vielen mittelständischen Industrieunternehmen galt auch bei MEBA in Bezug auf die Prozessabläufe: Da geht noch mehr. Das alte System, mit dem Maschinen und Montage-Arbeitsplätze verwaltet wurden, war in die Jahre gekommen. Vieles wurde mühsam per Hand in Excel ausgewertet.

In den 80er Jahren hatte man in Westerheim vergleichsweise früh den Sprung in ein ERPSystem gewagt. Nun sah man die große Notwendigkeit für Software-Neuerungen. Die bestehende Betriebsdatenerfassung erwies sich angesichts der diversifizierten Kundenwünsche und individuellen Herausforderungen als nicht mehr zukunftsfähig. Von einer neuen Investition in die Digitalisierung versprach man sich in der Führungsetage mehr Gestaltungsspielraum.

Was in der Produktion fehlte, war die Transparenz im Monitoring von Mitarbeitern und Systemen. Um hier in Hinblick auf die Nutzerorientierung und Industrie 4.0 auf Kurs zu bleiben, galt es, die Prozesse zeitnah zu optimieren. Die Lösung: Ein passendes, intelligentes Manufacturing Execution System, kurz MES, zur besseren Erfassung von Maschinen- und Betriebsdaten und validen Auswertung.

Das Richtige Produkt vom passenden Anbieter

Bereits 2017 war durch eine Präsentation der erste Kontakt mit der PROXIA Software AG aus dem Münchner Umland zustande gekommen. Das international tätige Software-Unternehmen entwickelt und integriert seit mehr als 30 Jahren MES-Lösungen für Fertigungs- und Produktionsunternehmen. Das MES dient als Informations- und Datendrehscheibe und bildet die Fertigung im Unternehmen zu jeder Zeit real ab.

Mit dem Angebot von PROXIA, an die im Juli 2020 schließlich, mitten unter den für alle Branchen herausfordernden Ein- und Auswirkungen der Covid 19-Pandemie, der Auftrag erteilt wurde, war das richtige Produkt vom passenden Anbieter gefunden.

Denn – und das gilt für viele inhabergeführte Familienunternehmen – eine solche Investition in ein neues System ist nicht alltäglich. Zwar hat man sich auf der Schwäbischen Alb Flexibilität und Beweglichkeit auf die Fahnen geschrieben, doch immer unter einer Prämisse: Neue Technologien erst zu beobachten und zu bewerten und dann das Nützliche kontinuierlich einfließen lassen.

Transparenz schaffen, Prozesse genau abbilden

Die Anforderungen des Maschinenbauers an das Software-System waren vielfältig: Gearbeitet wird in Westerheim in der CNC-Fertigung mit BDE-Anbindung in Kombination mit Montagearbeitsplätzen (Handarbeitsplätzen); gewünscht war eine professionelle und moderne Maschinendatenerfassung (MDE) für die CNC-Fertigung; später kam aus der IT der Wunsch nach einer OPC-UA Schnittstelle hinzu.

„Es ging uns ums Detail – wir mussten Transparenz schaffen und unsere Prozesse genau abbilden“, so Betriebsleiter Wiume. Die verschiedenen Module der MES-Software-Suite sind von unterschiedlichsten Anforderungen und Prozessen produzierender Unternehmen inspiriert. So können individuelle, exakt dem Bedarf entsprechende Kundenlösungen implementiert werden. Die eingesetzten Module werden auf die zur Verfügung stehenden Daten und die spezifischen Prozesse abgestimmt. Damit gehören zeitintensive Rückfragen und Maschinenstillstände der Vergangenheit an.

Nach einer Betriebsbegehung mit dem erfahrenen PROXIA-Projektleiter war der grobe Rahmen gesteckt. Wichtig war es, die Eigenheiten und Voraussetzungen beim mittelständischen Maschinenbauer im Vorfeld genau zu verstehen. Nach der umfangreichen Findungsphase ging die Umsetzung nun umso schneller.

Ganz nach dem Motto „no news is good news” (Geschäftsführer Mark Diener) lief die Implementierung fast durchweg geräusch- und reibungslos – die Prozesse wurden Schritt für Schritt angegangen und integriert. Ein gemeinsames Verständnis der Prioritäten und Ziele erleichterte dabei den Weg – gerade da mehrere Partner im Boot und viele Schnittstellen vorhanden waren

Leistungsfähiges MES mit moderner OPC-UA Anbindung optimiert Ressourcenplanung

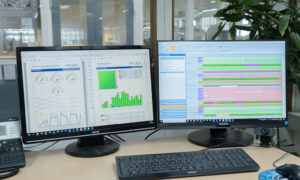

Implementiert wurden nach zwei vor-Ort-Terminen und einigen Anpassungen im Unternehmen schließlich mehrere Komponenten: MDE (Maschinendatenerfassung), BDE (Betriebsdatenerfassung), Reports (Fertigungscockpit, OEE, …), PROXIA XI-Gateway, Monitor. Web.

MDE sorgt dafür, dass die Maschinendaten dezentral analysiert und die Produktion optimiert werden kann. Mit diesem „Maschinen-EKG“ von PROXIA lassen sich Maschinen und Anlagen perfekt überwachen. So ist der zuständige Werker genauso wie der Betriebsleiter immer über den aktuellen Status der einzelnen Maschine und die Ausnutzung der Fertigungskapazität informiert.

Während sich der Werker wie gewohnt um seine Maschine kümmert, läuft die MDE-Erfassung automatisch im Hintergrund. So können die Fertigungsdaten im MES- bzw. PPS/ERP-System immer auf dem neuesten Stand gehalten werden – die Termintreue erhöht sich und die Produktivität steigt. Für maximale Wertschöpfung lassen sich die Hauptzeiten maximieren.

Die Betriebsdatenerfassung, auch im Bereich der Montage, erfasst den IST-Zustand in der Fertigung oder Montage, direkt am Entstehungsort – manuell, halb- oder vollautomatisch in Kombination mit MDE, ganz nach Bedarf. Alle Nutzer sind stets über den aktuellen Stand in der Fertigung informiert. Durch eine lückenlose Erfassung des Wertschöpfungsprozesses von der Arbeitsgang-Anmeldung bis hin zur Abmeldung lassen sich die Schwachstellen durch Frühwarn-, Monitoring- und Reporting-Möglichkeiten erkennen und schnell geeignete Maßnahmen einleiten.

Ein weiterer großer Vorteil liegt in der Vernetzung des BDE-Systems mit der Leitstand-Software oder einem ERP-System. Der bi-direktionale Datenaustausch ermöglicht zudem Nachkalkulationen eines erledigten Auftrags und Erfahrungswerte aus der BDE führen zu realistischen Vorgabezeiten, was für die Planung künftiger Aufträge sehr wichtig ist. Auch als Grundlage für den Kontinuierlicher Verbesserungsprozess ist PROXIA BDE ein wichtiger Bestandteil. Sie bildet die Basis für Auswertungen und Kennzahlenberechnungen und dient als „Datengeber“ für den Fertigungsleitstand.

Da Industrie 4.0 Systeme die Kommunikation via OPC-UA erwarten, viele Maschinen und Anlagen jedoch nur auf Basis anderer Technologien kommunizieren können, transformiert die XI-Gateway Komponente von PROXIA verschiedene Kommunikationsarten und Protokolle in OPC-UA. Mit dem PROXIA XI-Gateway wird MTConnect in OPC-UA umgewandelt und macht so Maschinendaten für Industrie 4.0 Systeme einfach und unkompliziert zugreifbar. Das ermöglicht eine vertikale und horizontale Vernetzung auch bei einem heterogenen Maschinenpark.

Kaum Schulungsaufwand Dank intuitivem Bediensystem

Ein großer Vorteil der Lösungen von PROXIA liegt für MEBA in der einfachen Anwendung. Der Schulungsaufwand im Unternehmen blieb dank des selbsterklärenden, intuitiven Bediensystems gering. Neben innovativer Technik ist bekanntermaßen der Mensch der wichtigste Faktor bei der Digitalisierung in einem Unternehmen. Entsprechend großen Einfluss auf die erfolgreiche Implementierung eines neuen Systems hat immer auch dessen hohe Akzeptanz bei den Mitarbeitern.

Bei MEBA konnte den Werkern mit maximaler Transparenz und Unterstützung schnell auch die erste Angst vor dem Neuen genommen werden. Da sich MES-Software und ERP-System ergänzen, sieht jeder Mitarbeiter selbst unmittelbar die Vorteile: Ein besserer Informationsfluss und die Option der Kommentierung machen es möglich, Prozessabweichungen zeitnah zu begegnen und sofort gegenzusteuern. So wurde die digitale Neuerung rasch als das verstanden, was sie für die Geschäftsführung ist: Kein Instrument zur Überwachung, sondern vielmehr ein Mittel zur Arbeitsplatzsicherung. Denn so lässt sich der Weg in die Digitalisierung erfolgreich gemeinsam gehen.

Wie sieht das Ergebnis aus? Anderthalb Jahre nach der Einführung des Systems ist es Zeit für ein Resümee: „Die Entscheidung für PROXIA fiel damals aufgrund der sehr guten Beratung. Und das hat sich fortgesetzt: Die Betreuung durch unseren Projektleiter war ausgezeichnet, er war immer ansprechbar“, ist Betriebsleiter Wiume voll des Lobes. Die menschliche Komponente sei nicht zu unterschätzen, weder im Betrieb noch bei einer Zusammenarbeit mit externen Partnern. Nur im engen, persönlichen Austausch komme man in partnerschaftlicher Zusammenarbeit zum optimalen Ergebnis.

Die Erwartungen auf Seiten von MEBA wurden voll erfüllt. Die verschiedenen Schnittstellen miteinander zu kombinieren, war eine Herausforderung, doch nun hat man Zugriff auf detaillierte Zahlen und valide Daten. Themen und Probleme lassen sich besser eingrenzen. Unmittelbarer Erfolg ist eine deutliche Steigerung der Effizienz. Die Ressourcen können durch exakte Datenerfassung und sofortige Rückmeldung durch live Monitoring genauer geplant werden.

Nicht nur die Produktion profitiert vom MES, sondern das ganze Unternehmen. Angewandt und genutzt werden die Daten neben der Fertigung auch in der Projektkalkulation und im Einkauf. Das Reporting ist auf Knopfdruck nach ausgewählten Parametern schnell erstellt – kein Vergleich zu den Excel-Auswertungen aus der Vergangenheit, die mit sehr viel Zeitaufwand und händischer Arbeit verbunden waren. „Wir sehen sofort, wo wir Defizite und wo wir Potentiale haben“, hebt Wiume hervor. Auch hier bringt die einfache Bedienbarkeit, die selbsterklärenden Bedienoberflächen und die Option der flexiblen Kommentierung und Anpassung durch Mitarbeiter vor Ort nur Vorteile.

Einen Rat hat Betriebsleiter Wiume an andere Mittelständler in ähnlicher Situation: Man müsse sich die Systeme immer in der praktischen Anwendung anschauen, ideal sei ein Workshop zur Abklärung des konkreten Bedarfs und der Anforderungen im Vorfeld um herauszufinden: Was brauchen wir wirklich?

Kontakt: